モールド金型用グリス「Klübersynth HB74-401」

概要

Klübersynth(クリューバーシンス) HB 74-401は、高品質の合成炭化水素基油とポリウレア増ちょう剤を含む潤滑グリースです。この組み合わせにより、広い温度範囲で長期間の潤滑が可能になります。PFAS対策グリスもしくはフッ素グリスの代替として有効です。

用途

・射出成形金型のボール/ローラガイド

・RFCS

・AGS

製品特性

| 評価項目 | 単位 | 条件 | KlubersynthHB74-401 |

|---|---|---|---|

| 基油 | – | – | 合成炭化水素 |

| 外観 | – | – | ベージュ |

| 温度下限 | ℃ | – | -40 |

| 温度上限 | ℃ | – | 200 |

| 増ちょう剤 | – | – | ポリウレア |

| ちょう度 | – | 60W, 25℃ | 2号 |

| 重量 | 1kg缶 |

注意事項

・ご使用の際はSDSを一読の上、ご使用ください。

・本製品はRoHS規制準拠の製品となります。

・環境関連物質不使用の製品となります。

関連技術情報ページ

概要

AMBLYGON(アンブリゴン) TA 30/2は、鉱油とポリウレアを基油とした長期使用可能な高温用潤滑グリースです。耐熱性と耐水性、耐腐食性に優れ、-15℃から160℃の広い温度範囲で使用できます。PFAS対策グリスもしくはフッ素グリスの代替として有効です。

用途

・射出成形金型のボール/ローラガイド(~160℃)

・RFCS (130℃~160℃)

・AGS (130℃~160℃)

製品特性

| 評価項目 | 単位 | 条件 | AMBLYGON TA 30/2 |

|---|---|---|---|

| 基油 | – | – | 鉱油 |

| 外観 | – | – | ベージュ |

| 温度下限 | ℃ | – | -15 |

| 温度上限 | ℃ | – | 160 |

| 増ちょう剤 | – | – | ウレア |

| ちょう度 | – | 60W, 25℃ | 2号 |

| 重量 | 1kg缶 |

注意事項

・ご使用の際はSDSを一読の上、ご使用ください。

・本製品はRoHS規制準拠の製品となります。

・環境関連物質不使用の製品となります。

関連技術情報ページ

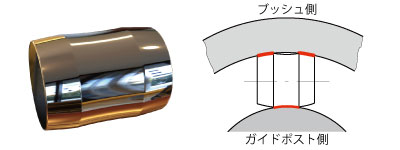

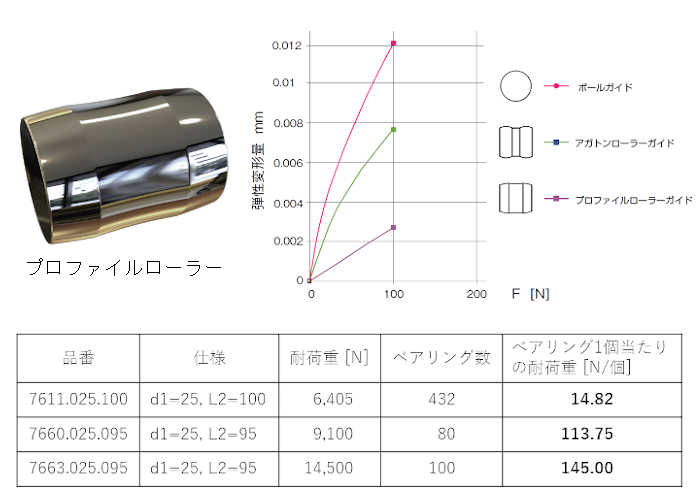

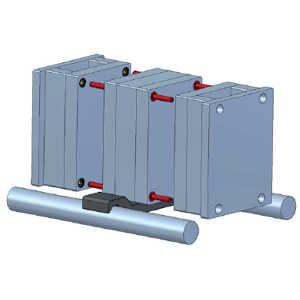

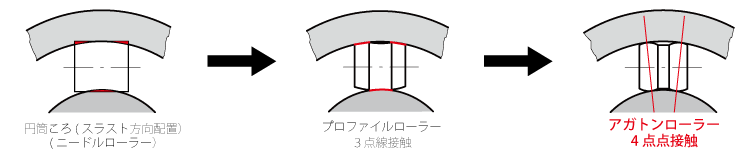

プロファイルローラーとは

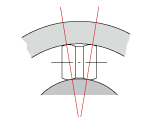

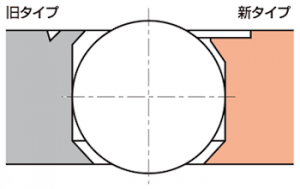

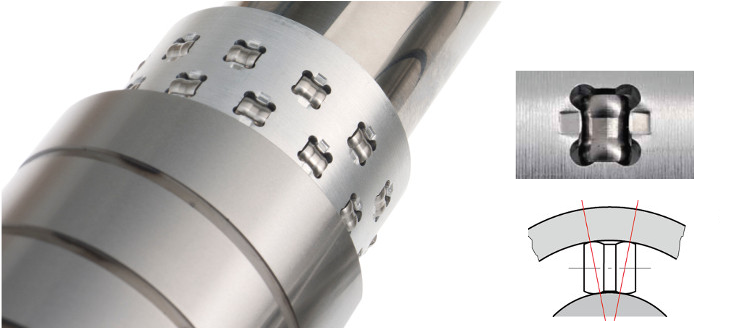

プロファイルローラーは円筒ころを基に、偏摩耗しにくい形状でありながら剛性を極力落とさない形状に進化させたローラーベアリングです。

形状は精度の出しやすい丸物のガイドポストやガイドブッシュが使えるようにし、接触点は円筒ころの剛性を極力損なわないように線であたるように改良されました。

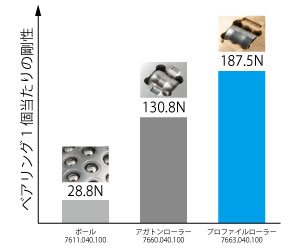

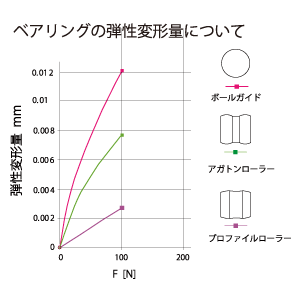

最も高い剛性を誇るベアリング

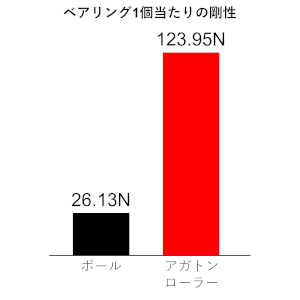

プロファイルローラーベアリングの剛性はボールベアリングと比較し約7倍であり、アガトン社のベアリングの中でも最も高い剛性を誇るベアリングとなっています。

そのため偏荷重がかかりやすいプレス加工金型や、横型で金型の荷重がベアリングにかかる射出成形金型に適しています。

剛性を最重視したい場合はプロファイルローラーがおすすめです。

※右図のベアリング1個当たりの剛性は一例となります。ボールリテーナとプロファイルローラーリテーナではリテーナ1個当たりのベアリング数が異なるため、必ずしも7倍になるとは限りません。詳しい個々の剛性についてはカタログをご参照ください。

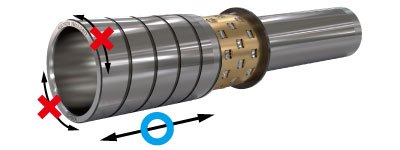

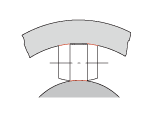

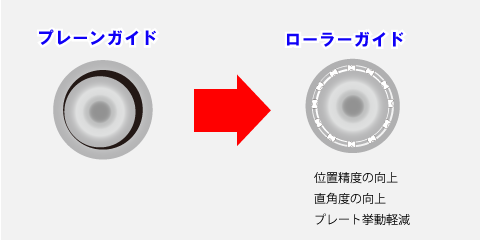

ラジアル方向に回転しないガイド

プロファイルローラーガイドはアガトンローラーガイドと同様に、ラジアル方向には不回転のガイドです。

ストロークの長いプレス加工においてボールガイドでは微細なラジアル回転がパンチやダイの摩耗の原因になりますが、プロファイルローラーガイドではこのラジアル回転を抑制しパンチプレートの挙動安定性を高め、パンチやダイの長寿命化に貢献します。

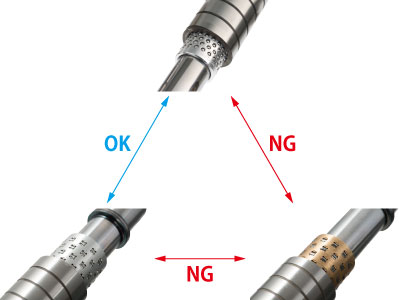

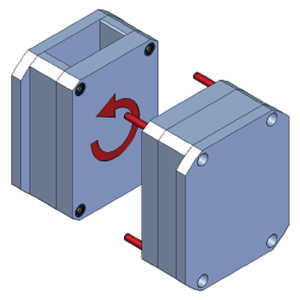

プロファイルローラーの互換性

プロファイルローラーガイドはボールガイドやアガトンローラーガイドと同様に丸物のガイドポスト、ガイドブッシュを使用していますが、アガトンローラーガイドとは異なり、ボールガイドとの互換性はありません。

これはプロファイルローラーの予圧量が小さく、ユニット毎に調整が必要なためです。

つまりプロファイルローラーガイドからリテーナのみボールリテーナやアガトンローラーリテーナに変更して使用することはできません。

またプロファイルローラーリテーナのベアリングが摩耗して交換する際はリテーナのみの交換はできず、ガイドポストとガイドブッシュも同時に交換する必要がありますのでご注意ください。(ガイドポスト、ガイドブッシュ摩耗時も同様)

潤滑油

ボールガイドやローラーガイドを使用する際は潤滑は必須となります。

無潤滑での利用はベアリングの摩耗を極端に早めてしまう恐れがあります。

アガトンガイド専用グリスはございませんが、以下のグリスが推奨となります。

・NOKクリューバー社 Microlübe GB0(耐熱温度150℃)

・NOKクリューバー社 Kluberplex BEM 41-141(耐熱温度150℃)

・高温環境及びクリーンルーム、食品機械などへはNSF H1に登録されているBarrierta L55/2 H1がおすすめです。(耐熱温度260℃)

※NSF H1:食品に偶発的に接触する可能性のある箇所に使用できるグレード

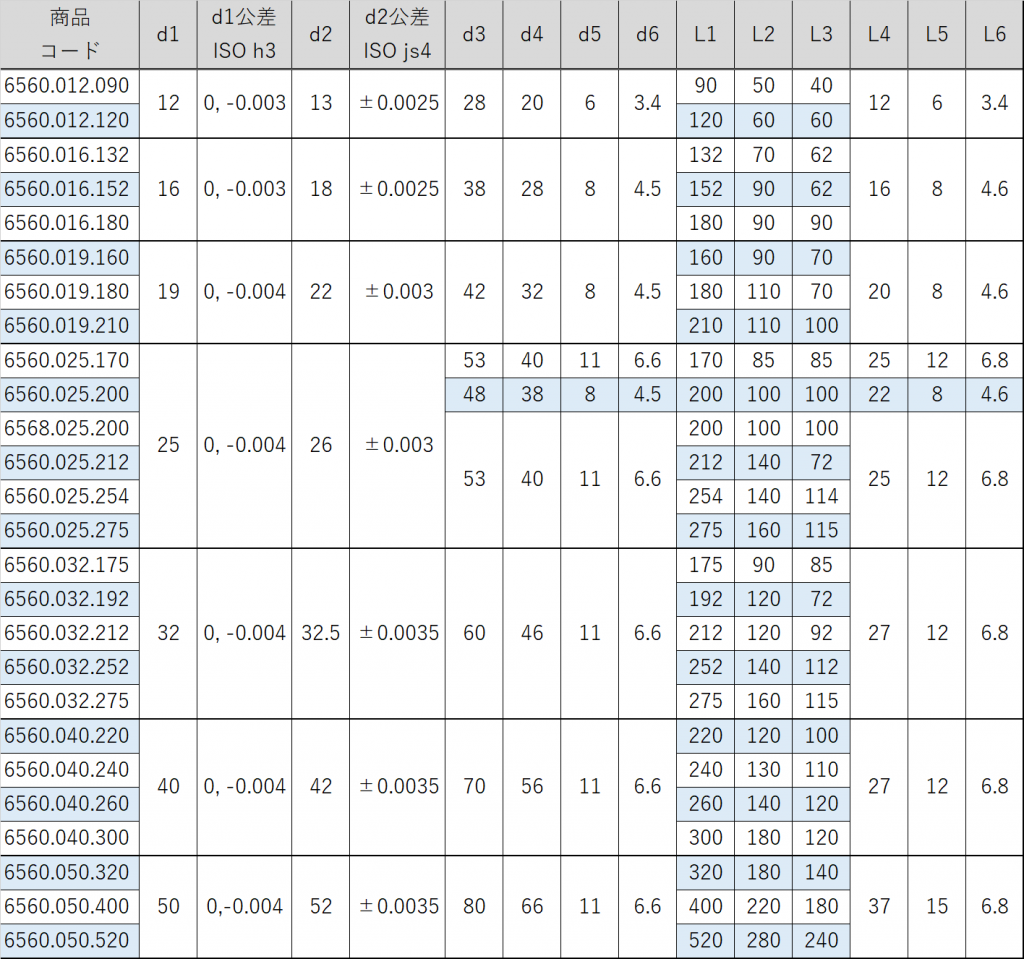

プロファイルローラーガイドの仕様

標準品でサイズはISO/DIN規格に基づいた展開をしておりΦ25~Φ50まで取り扱っております。

お客様の要望に応じて特注製作も可能です。

| リテーナ径 | Φ25~50 |

| ローラー径 | Φ3、Φ4 |

| 適用ガイドポスト | 6500、6540、6560、6571、6509、6579、6531シリーズ等 標準品全般 |

| 推奨使用温度 | ~170℃ |

| 材質 | リテーナ本体:真鍮(C3603相当) ローラー:特殊ベアリング鋼(SUJ2相当) ガイドポスト、ガイドブッシュ:特殊ベアリング鋼(SUJ2相当) |

| 硬さ | HRC62-64 (ベアリング) |

| 対応スピード | 最大40m/min (推奨:500mm/s) |

プロファイルローラーガイドが適している金型

・冷間鍛造、粉末冶金、曲げ・絞り加工、厚板の打ち抜きなど、プレス加工用金型全般

特に偏荷重などの剛性が重視される金型に適しています

・射出成形金型(ガイドピンの代替)

使用上の注意点

納期について

ガイドポスト、プロファイルローラーリテーナ、ガイドブッシュのガイドユニットとしてご購入する場合、プロファイルローラーベアリングの予圧調整が必要なため、納品まで4~5週間程度かかります。

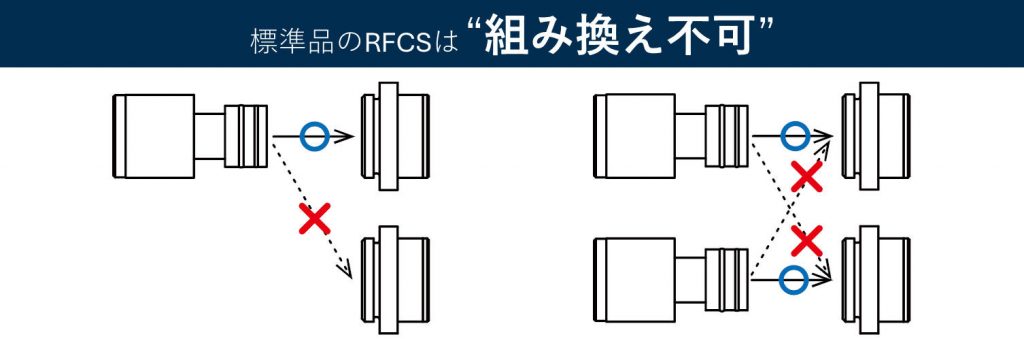

組合せについて

プロファイルローラーガイドはユニット毎に予圧調整をしておりますので、組合せを変更しないでください。

組合せを変更した場合、片方は予圧が強く、もう片方は予圧が弱くなってしまい、適切な予圧ではなくなってしまいます。組付け時やメンテナンス時等には十分にご注意ください。

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

概要

フッ素系ベアリング用グリス「BARRIERTA(バリエルタ) L55/2 H1」は、高温度環境下で非常に優れた耐熱性を持つフッ素系潤滑剤です。また、食品に偶発的に接触する可能性のある箇所に使用できるNSF H1グレードとなります。

使用温度範囲が-30~260℃であるため、高温度での射出成形金型に適しています。

ただし、130℃以下の金型ではMicrolube GB0やKluberplex BEM41-141のようなリチウム系潤滑剤の方が耐摩耗効果に優位性が出てくるため、温度により使い分けが必要となります。

NSF H1

NSFとは「National Sanitation Foundation(国立公衆衛生財団)」の略した名称で、公衆衛生・安全・環境に関する規格の開発、製品試験及び認証登録を行っているアメリカの非営利第三者機関です。

BARRIERTA H55/2 H1はNSF H1グレードであり、食品に偶発的に接触する可能性のある箇所に使用できる潤滑剤となります。

用途

・射出成形金型のボール/ローラガイド (130℃~200℃)

・RFCS (130℃~200℃)

・AGS (130℃~200℃)

製品特性

| 評価項目 | 単位 | 条件 | BARRIERTA L55/2 H1 |

|---|---|---|---|

| 基油 | – | – | フッ素油 |

| 外観 | – | – | 白 |

| 温度下限 | ℃ | – | -30 |

| 温度上限 | ℃ | – | 260 |

| 増ちょう剤 | – | – | PTFE |

| ちょう度 | – | 60W, 25℃ | 2号 |

| 重量 | 75gチューブ 750gジャバラ 1kg缶 |

注意事項

・ご使用の際はSDSを一読の上、ご使用ください。

・本製品はRoHS規制準拠の製品となります。

・環境関連物質不使用の製品となります。

関連技術情報ページ

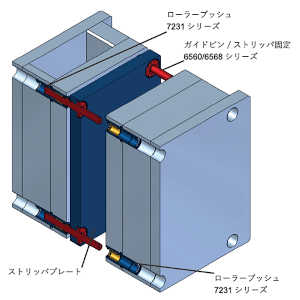

ストリッパ固定ガイドとは

ストリッパ固定ガイドとは、金型のストリッパプレートに固定するタイプのガイド部品となります。

主にプレス加工金型のサブガイドに使われますが、3枚プレートの射出成形金型のガイドピンとしても使われることもあります。

高い加工精度が求めれる金型や、何千万、何億ショットも安定して生産することが求めれる金型には非常に重要な製品となります。

アガトン社のストリッパ固定ガイドはこれらの要求をいくつも実現しています。

ストリッパ固定構造のメリット

アガトン社のストリッパ固定ガイド

アガトン社のストリッパ固定ガイドは様々な特長を有しており、主に電子部品製造、自動車部品製造の業界で非常に多く使用されています。

昔から使用されている電子部品業界では、ストロークスピード3000spm以上を実現し、ガイド部品寿命も1億ショットを優に超える実績があります。

さらにガイド部品寿命だけではなくプレス加工で重要なパンチの寿命も何倍にもなり、歩留まり改善などの生産性向上やコスト削減に貢献しています。

アガトン社のストリッパ固定ガイドの特長

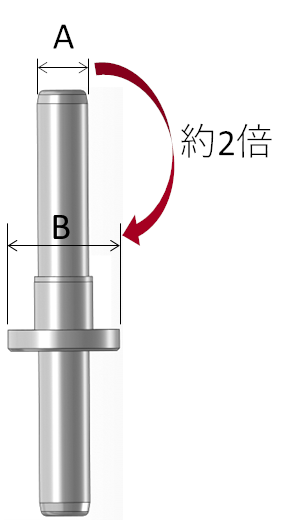

フランジは摺動部の2倍の大きさ

アガトン社のストリッパ固定ガイドポストは、摺動部の約2倍のフランジを兼ね備えています。

フランジが大きいことで、ストリッパプレートの傾きを抑え、ガイドの直立性を保つことができます。

ガイドポストは傾きが発生すると、パンチの摩耗が顕著になり、打ち抜きのダレ、バリなどの他、ベアリングに偏荷重が掛かり摩耗を助長します。

アガトン社のストリッパ固定ガイドは、フランジによる高い直立性により、ベアリングにかかる偏荷重を抑えリテーナの長寿命化が実現するほか、打ち抜きの精度維持、パンチの長寿命化を実現します。

ガイドポスト・ボール/ローラーベアリング(リテーナ)・ガイドブッシュが同じ硬さ

アガトン社のガイドポスト・ベアリング・ガイドブッシュは全てSUJ2(高炭素クロム軸受鋼鋼材)を採用しており、硬度も揃えています。

ガイドポストとガイドブッシュの硬さがベアリングの硬さに負けないため、「タテスジ痕」がほぼ入りません。

| 硬さ | |

| ガイドポスト | HRC62-64 |

| ベアリング | HRC62-64 |

| ガイドブッシュ | HRC62-64 |

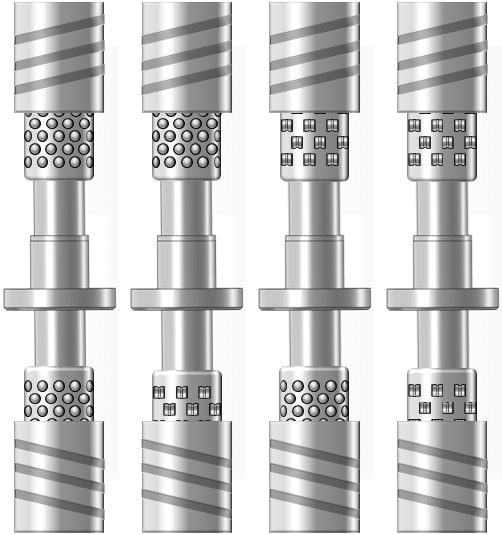

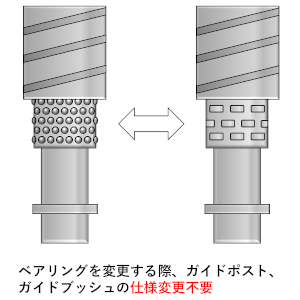

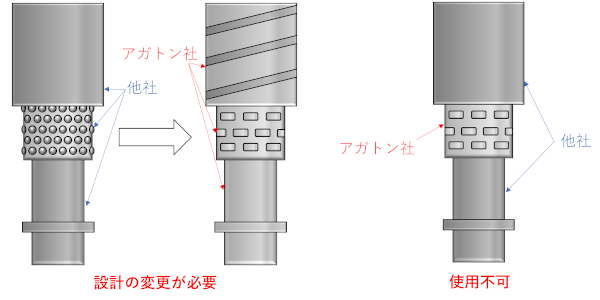

ボールとローラーが使い分けできる高い互換性

アガトン社のボールガイドとローラーガイドはどちらも同じガイドポストが適用できます。つまり、ボールガイドからローラーガイドへ仕様を変更する際、設計の変更はしなくてもよくなります。(一部使用するリテーナの長さによっては変更の可能性もあります)※

例えば、ボールガイドを使用していて、もう少し剛性が必要となった場合でもリテーナのみをボールリテーナからローラーリテーナに変更するだけで使用できます。またローラーガイドを使用していて、剛性は十分足りているため、ボールリテーナに変更してコストを抑えることも可能です。

また、ストリッパ固定ガイドの場合は上側ボール、下側ローラー(またはその逆)といった使い方も可能です。

※注意※

アガトン社のボールガイドからローラーガイドへの変更に限ります。

アガトン社以外のボールガイドからアガトン社のローラーガイドへ変更する際はガイドポストとガイドブッシュも合わせて変更する必要があります。

潤滑油

ボールガイドやローラーガイドを使用する際は潤滑は必須となります。

無潤滑での利用はベアリングの摩耗を極端に進めてしまう恐れがあります。

アガトンガイド専用グリスはございませんが、以下のグリスが推奨となります。

・NOKクリューバー社 Microlübe GB0(耐熱温度150℃)

・NOKクリューバー社 Kluberplex BEM 41-141(耐熱温度150℃)

・高温環境及びクリーンルーム、食品機械などへはNSF H1に登録されているBarrierta L55/2 H1がおすすめです。(耐熱温度260℃)

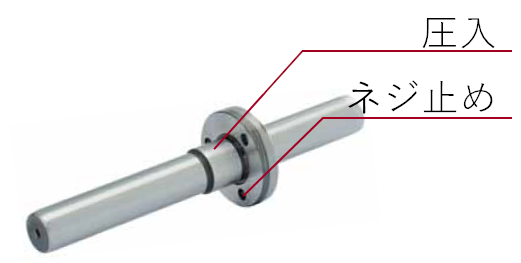

取付方法

アガトン社のストリッパ固定ガイドは圧入とネジ止めとなります。

圧入部の穴寸法公差はISO K5となります。

※ネジは付属しておりません。

お見積依頼からご発注までの流れ・納品について

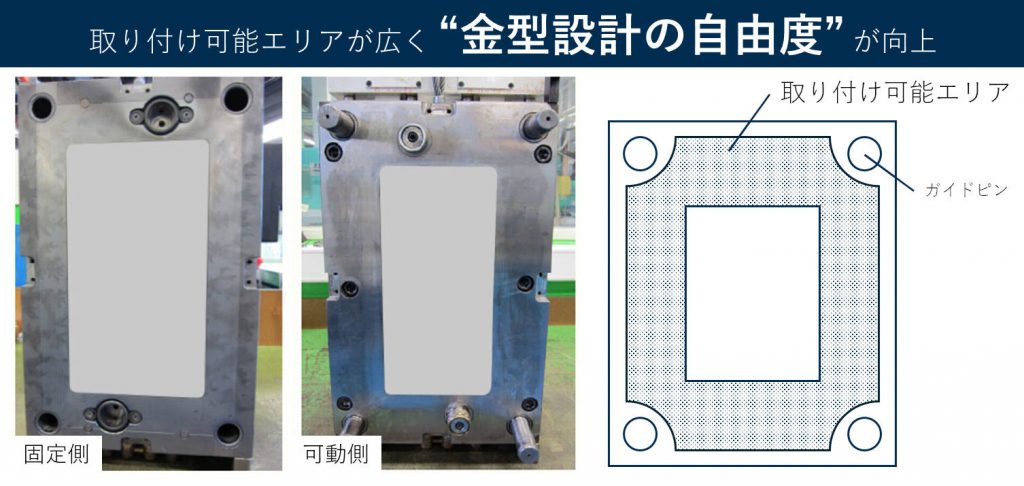

ガイドから位置決めまでのオールインワンシステム

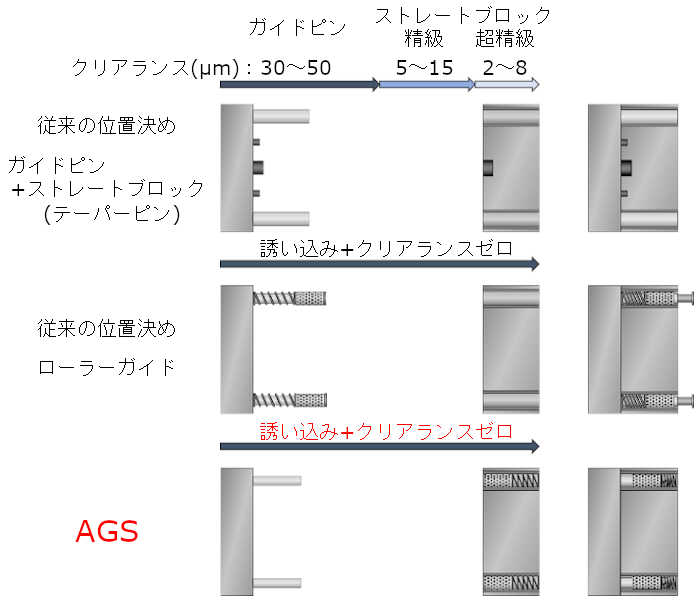

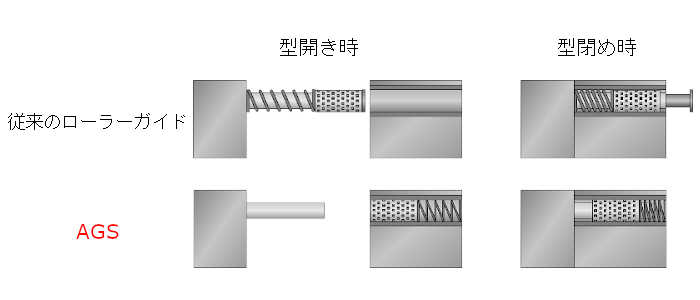

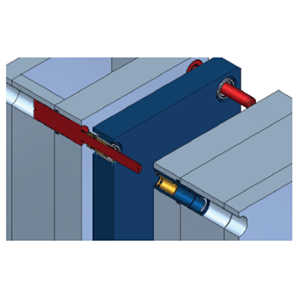

ローラーガイドピン「AGS」とは、射出成形金型におけるガイドピンをローラーガイド化し、ガイド(挿入時の誘い込み)から位置決めまでを一つのユニットで行うことができるシステムとなります。

従来の射出成形金型の位置決めは、ガイドピンで一次位置決めをし、ストレートブロックやテーパーピンなどの位置決め部品で最終位置決めをすることが一般的となります。

一方で、ガイドピンにローラーリテーナを取り付けることでローラーガイド化し、ガイドピンで一次位置決めから最終位置決めまでするアプローチもあります。

AGSはその第二世代とも言えるローラーガイドピンとなります。

ガイドのストローク位置の明確化

従来のローラーガイドは、ガイドピンにローラーリテーナを取り付けるため、ストロークや金型重量などを考慮し、リテーナの長さを決定する必要がありました。さらにリテーナの突き出し量を考慮し、ガイドピンの先端に固定/可動ストッパーの長さを決定し、設置しなければいけないため、設計経験を必要とします。

一方AGSは、ガイドブッシュの中にローラーリテーナが入っているため、ストッパーを考慮する必要がなくなります。さらにカタログに型閉め時のガイドピンのローラーブッシュへの挿入量の上下限も記載されているため、ガイドピンの選定も容易となります。

プロファイルローラーで摩耗を大幅軽減

アガトン社製品に使用されるベアリングは、一般的に知られている“ボール”、速度に優れる“アガトンローラー”、剛性に優れる“プロファイルローラー”の3種類がありますが、AGSには剛性重視のプロファイルローラーが採用されているため、摩耗しやすいガイドピンに比べ長寿命が実現できます。また、リテーナを短くしても必要な剛性が得られ、コンパクトな設計が可能です。

AGSによる省スペース化

AGSはガイドから位置決めまでの役割を果たすため、ストレートブロックやテーパーピンなどの位置決め部品が不要となります。

そのため、従来の位置決め部品のためのスペースを空けることができ、金型を小さくできたり、入れ子の数を増やすことができます。

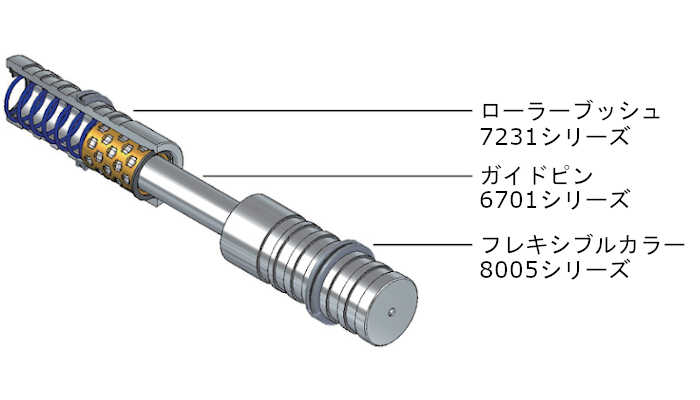

ローラーガイドピン「AGS」の構成

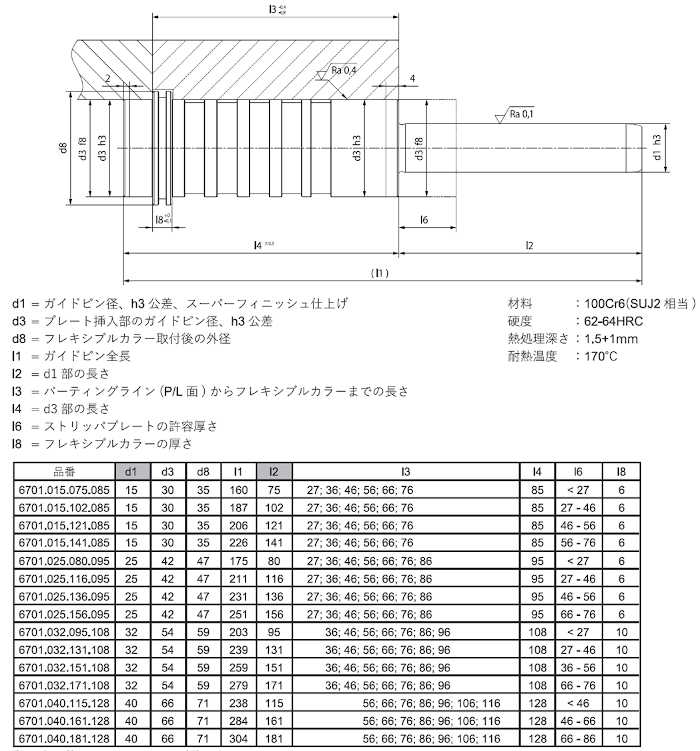

AGSは“ガイドピン”、“ローラーブッシュ”、“フレキシブルカラー”の3つのシステムから構成されます。

ガイドピン(6701シリーズ) :

たわみ剛性の高い段付き形状となっています。

ローラーブッシュ(7231シリーズ) :

ローラーリテーナとガイドブッシュが一体化したローラーブッシュとなります。

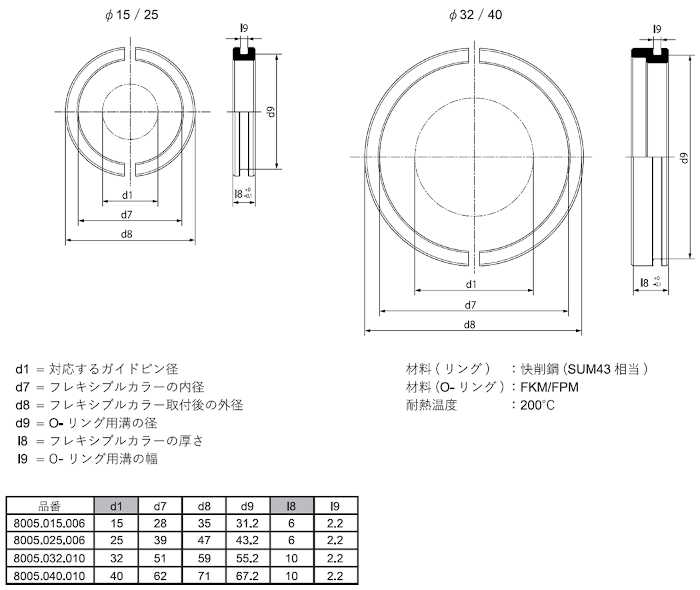

フレキシブルカラー(8005シリーズ) :

6701、および7231シリーズ用の固定リングとなります。

様々なガイドピン形状に対応

AGSのローラーブッシュは全てのアガトン社製ガイドピンと組合せが可能です。

多くの適用先

ストリッパプレート用ガイド

フランジ付ガイドピンを使用することにより、ストリッパプレートの傾きを抑制できます。また、ガイドピンの支点が中央に位置することにより、たわみ剛性が向上できます。

6701シリーズを用いた場合のストリッパプレートのガイド

ストリッパガイドにボール/ローラーを使用することにより、スムーズな摺動を実現できます。

エジェクタプレート用ガイド(ショートストローク)

スプリングの作用により、ショートストローク摺動時に発生するクリーピング現象(スティックスリップ)を抑制できます。

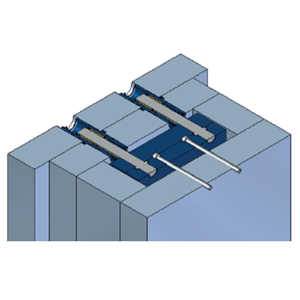

スタックモールド用メインガイド

ゼロクリアランスの位置決め、およびガイドの設計公差を小さくできることにより、ガイド間の個体差を縮小できます。そのため、スタックモールドなどの多数個どり製品の成形のばらつきを改善できます。

回転金型用メインガイド

ゼロクリアランスの位置決め、およびガイドの設計公差を小さくできることにより、回転金型にも力を発揮します。二色成形、異素材間成形のばらつきを大きく改善できます。

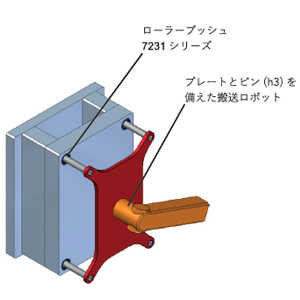

取り出しロボットの位置決め

成形品の取り出しロボットの位置決めやロボットによるインサート成形部品の挿入作業の位置決めに使用することにより、成形品の落下、取り出し不良を防止できます。

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

関連リンク

関連製品の詳細、その他の製品・技術情報、カタログダウンロード、及びお問合せについては以下バナーをクリックしてください。

関連製品リンク

関連製品の詳細については以下バナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

射出成形金型用位置決め部品「RFCS」のコンセプト

従来の射出成形金型の位置決め部品はテーパーピンやストレートブロックなどが用いられてきましたが、形状的に摩耗が発生しやすく定期的なメンテナンスを必要としてきました。

アガトン社製 射出成形金型用高精度位置決め部品「RFCS」はベアリングで位置決めをするという従来の位置決め部品とは異なるコンセプトを持っております。

コンセプト動画 (2分50秒)

射出成形金型用位置決め部品「RFCS」の特徴

RFCSはストレートブロックやテーパピンと比較し、以下のような優れた特徴を有しております。

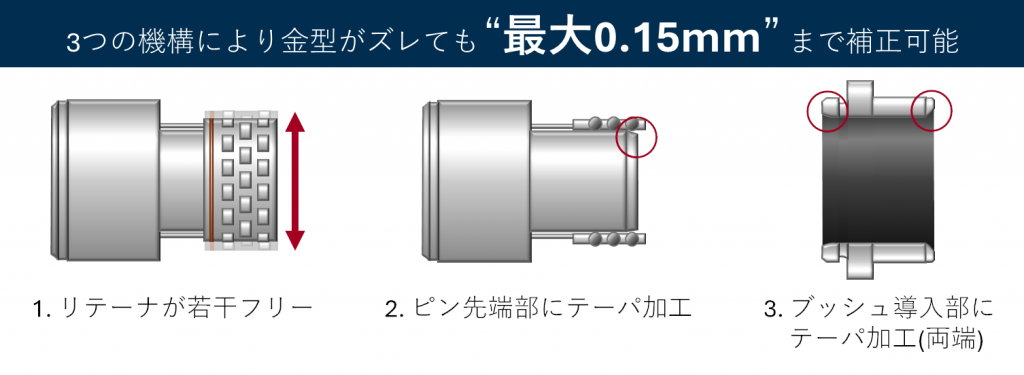

ズレ補正

RFCSを使うことで金型のズレを最大0.15mm 補正※1する事が可能です。 RFCSは3つの機構により右図のように金型にズレが生じてもピン(リテーナ)がブッシュに挿入される設計になっています。

例えば、コア側とキャビティ側にそれぞれブッシュとピンを位置精度±0μmで設置したが、自重等の理由でキャビティ側が数十μm下がってしまった場合、RFCSにより初期位置である位置精度±0μmに補正することが可能となります。

※1 位置ズレはメインの位置決めとしてガイドピンを用い、補正前に0.05mm以内が推奨となります。

1. リテーナ部は若干フリー(遊びがある)状態であるため、コア側とキャビティ側がズレていてもリテーナが

ブッシュに挿入されます。

2. ピン先端にテーパ加工が施されているため、挿入時のベアリングへの衝撃を軽減できます。

3. ブッシュ導入部にテーパ加工が施されているため、挿入時のリテーナやベアリングへの衝撃を軽減できます。

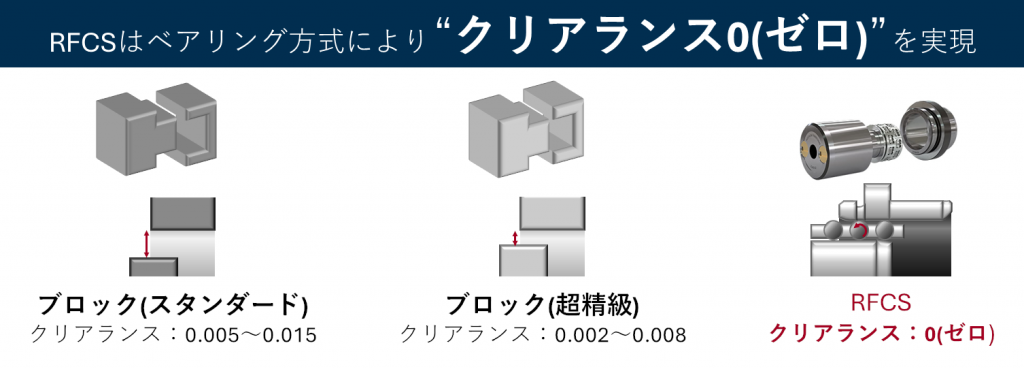

ゼロクリアランスの位置決め

位置決め部品の位置決め精度は部品のクリアランスで表されます。

RFCSはベアリング方式となるためクリアランスは0(ゼロ)となります。

位置決め部品には等級が設定されております。

RFCSは超精級を上回る超超精級クラスに相当します。

右表は位置決めストレートブロックにおける精度の等級とRFCSの違い。

| グレード | クリアランス |

| スタンダード | 0.005~0.015 |

| 超精級 | 0.002~0.008 |

| RFCS | 0 |

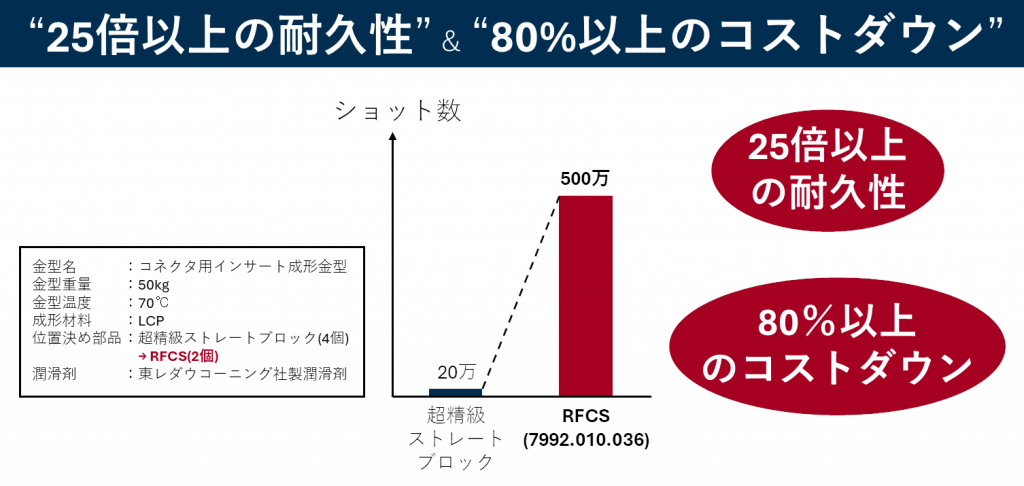

長寿命

金型温度や金型のズレ量、金型重量という要素もありますが、RFCSは従来の位置決め部品に比べ圧倒的な長寿命を発揮します。国内では500万ショット以上部品無交換で打てた事例も多数ご報告頂いております。また、部品の長寿命化に伴いメンテナンスサイクルも伸びます。

そのため、現場の負担が減る事で大きなコストダウン効果が見込めます。上記の事例では部品の交換回数を大幅に削減し約60万円のコストダウンを実現しました。

高速化

高精度な金型では、位置決め部品のクリアランスが小さすぎてスピードを上げて運用するのは危険ですが、RFCSはベアリングで摺動するためカジリが発生する事もなく高速で生産する事が可能になります。

スペック上では500mm/sまでの高速化が可能であり、ハイサイクル化する事で生産性の向上が可能です。

現在では1000mm/sを超えるプラテン速度のスペックを持つ射出成形機もございますが、500mm/sを超える場合は射出成形金型向けアガトンローラーガイドをお勧め致します。

簡単運用

近年、国内で金型を作り海外の工場で生産している事例が増えていますが、従来の位置決め部品では、日本の技術者と海外の技術者の技能の違いにより海外で位置決め部品のカジりを発生されてしまうという事例もあります。

しかしRFCSを組み込んだ金型は金型の組み付けが簡単でご好評いただいております。

射出成形金型用位置決め部品「RFCS」のベアリング

高精度位置決め部品RFCSはプロファイルローラーというローラーベアリングが用いられております。

1個当たりのベアリング剛性はボールに比べ8~10倍程度の剛性を誇ります。

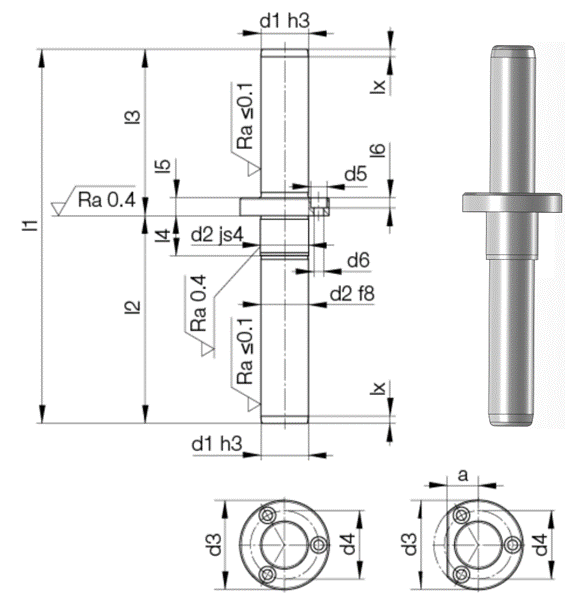

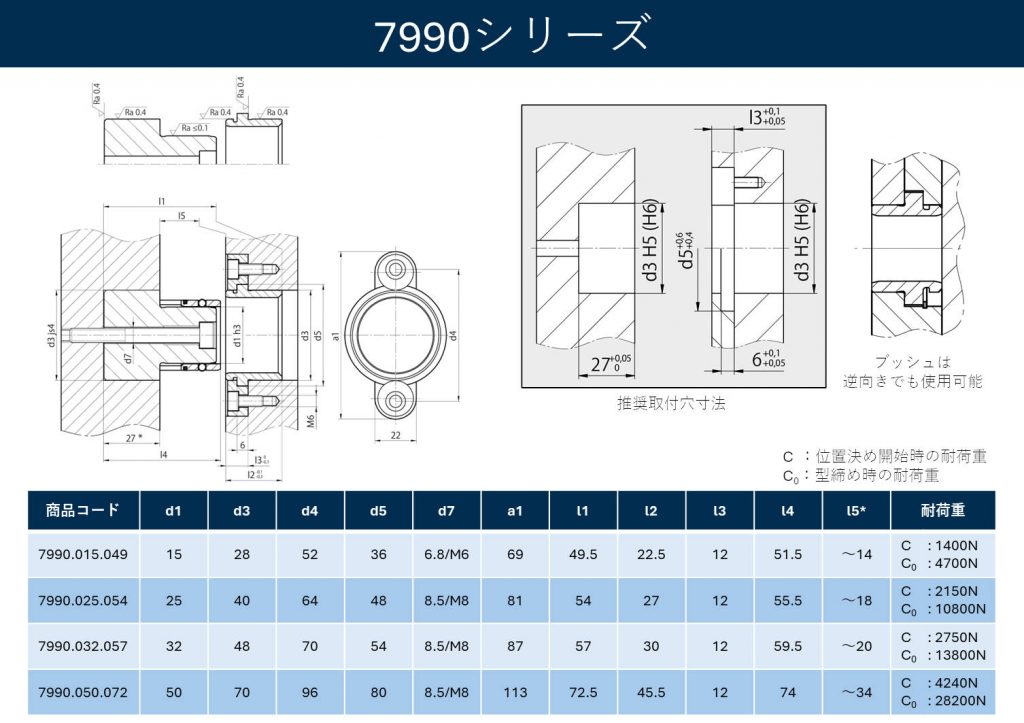

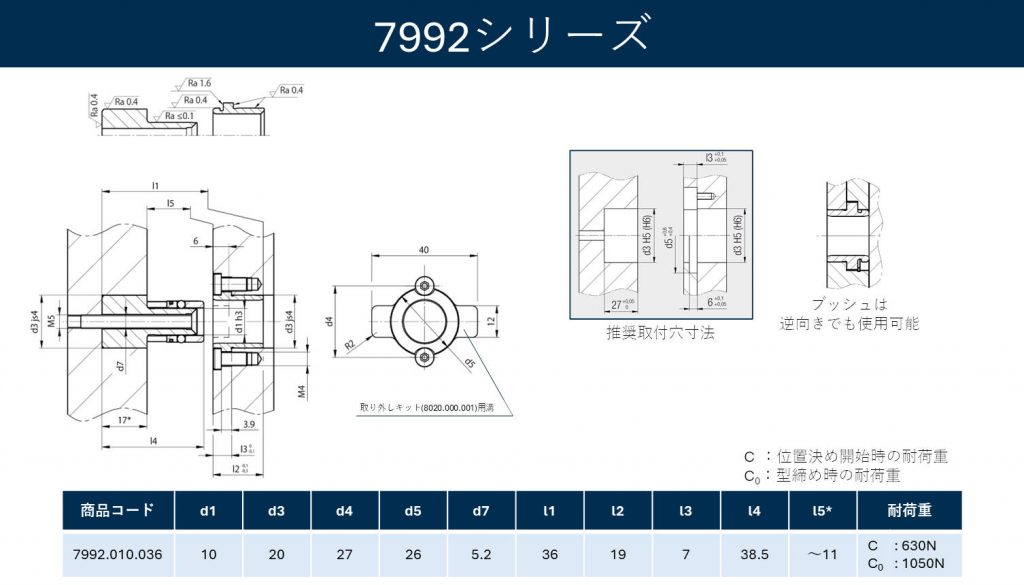

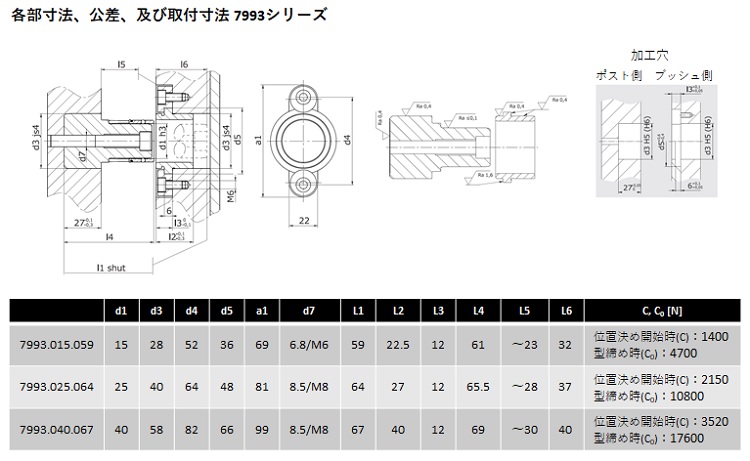

取付寸法及び各部のサイズ

取り付け穴の公差は、ISO/DIN規格のH5及びH6が推奨となっております。

軸側はネジで締め、ブッシュ側はクランプを用いて締めるようになっております。

片側(例えば軸側)を先に締めてから、もう一方(例えばブッシュ側)を締めるという組み付け方が一般的です。

*上表l5について:

l5はRFCSのベアリングに予圧がかかり始める時の固定側と可動側のプレート間の距離となります。

例えば7992.010.036の場合、金型が締まる11mm手前から金型が締まるまでが位置決めされています。

また型が開く際には、型締め時から11mm開くまでが位置決めが保持されています。

耐荷重及び耐熱温度

高精度位置決め部品RFCSは各サイズ耐荷重が設定されています。

これはベアリングがどれだけリテーナに入っているかにより判断されます。

金型のサイズや重量ごとに最適な位置決め部品のサイズや使用数量を下記の表でご確認下さい。

耐熱温度は7990/7992シリーズでは150℃となっております。

更なる高温度で成形する場合は7993シリーズをお勧め致します。

7993シリーズについては、ページ下のバナーより「RFCS 7993シリーズ 高温度金型用モデル」ページをご覧ください。

| 品番 | 耐荷重 [N] (位置決め開始時) | 耐荷重 [N] (型締め時) | 耐熱温度 [℃] |

| 7992.010.036 | 630 | 1,050 | 150 |

| 7990.015.049 | 1,400 | 4,700 | 150 |

| 7990.025.054 | 2,150 | 10,800 | 150 |

| 7990.032.057 | 2,750 | 13,800 | 150 |

| 7990.050.072 | 4,240 | 28,200 | 150 |

注意事項

・1個当たり耐荷重となります。2個使用が基本ですので上記数値の2倍を基準にお考え下さい。

・設計は位置決め開始時耐荷重を基準にお考え下さい。

仕様

| 7990シリーズ | 7992シリーズ | ||

| 材質 | 本体 | 16MnCr5 (d1=15, 25) SUJ2 (d1=32, 50) |

16MnCr5 |

| リテーナー | アルミ合金 | アルミ合金 | |

| ローラー | SUJ2 | SUJ2 | |

| 硬さ | SUJ2(HRC62-64) 16MnCr5(HRC61-63) |

SUJ2(HRC62-64 16MnCr5(HRC61-63) |

|

| 表面粗さ | 外径 | Ra0.4 | Ra0.4 |

| 軸外径 | Ra0.1 | Ra0.1 | |

| 推奨はめあい公差(軸/穴径) | js4/H5 | js4/H5 | |

| 耐熱温度 | 150℃ | 150℃ | |

| 付属品 | [ブッシュ固定用] クランプ2個 M6×16 x2 [本体固定用] M6x55 x1 (d1=15) M8x60 x1 (d1=25, 32) M8x75 x1 (d1=50) |

[ブッシュ固定用] M4x10 x2 [本体固定用] M4x10 x1(皿ネジ) |

|

| 取り付け方法 | 軸 | ネジ止め | ネジ止め |

| ブッシュ | クランプ止め | ネジ止め | |

注意事項

- 位置決めユニットは潤滑剤の使用が必須です。無潤滑での利用はローラーベアリングの摩耗を極端に進めてしまう恐れがあります。

推奨潤滑剤NOKクリューバー社 Microlübe GB0となります。(耐熱温度150℃) - 高温環境及びクリーンルーム、食品機械などへはNSF H1に登録されているBarrielta L55/2 H1がおすすめです。(耐熱温度260℃)

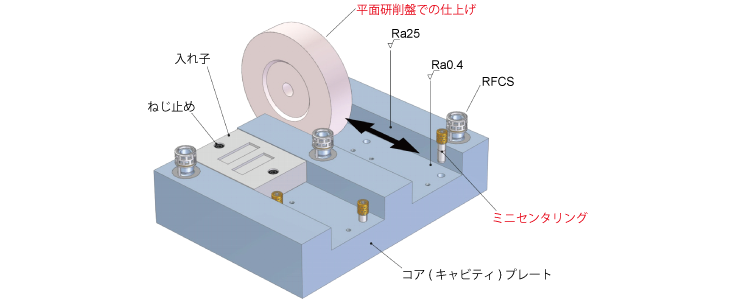

推奨加工条件及び精度

位置精度:0.005mm

直角度 : 100mmあたり0.005mm 以内

平面度 : 0.05mm以内(P/L面の平面度)

温度差 : 5℃以内推奨(固定側及び可動側金型温度)

使用上の注意点

ユーザーの事例

電子部品業界、光学部品業界、自動車業界など幅広いお客様でご使用いただいておりますが、特に高精度な金型で位置決め部品の寿命が短い金型や生産量の多い量産型、バリが出やすい材質の金型など様々な金型で実績があります。

治具などへの応用例もあります。(3軸タイプマシニングセンターのテーブルなど)

詳しくはお問い合わせ下さい。

耐熱性・潤滑性に優れるベアリング用グリスです。アガトン製ボールガイドやローラーガイドのパフォーマンスを高めるグリスです。金型のショートストロークの箇所で発生するフレッチング摩耗や焼き付きが起きやすい箇所で高い潤滑性能を発揮します。

※当社からの販売は、金型用ガイドへの用途のみとなります。ご了承ください。

特徴

・耐水性・耐熱性・潤滑性に優れる汎用性の高いリチウム系グリス

・高面圧環境下の潤滑剤として最適

・従来潤滑剤比でベアリングの摩耗を20%軽減

・焼き付き防止効果

・フレッチング摩耗対策にも効果

用途

・アガトン製ボール/ローラーガイド

・アガトン製射出成形金型用ローラーガイドピン「AGS」

・アガトン製高精度位置決めユニットなどのベアリングの潤滑・摩耗対策

性状

| 品番 | 080.90.114 |

| 基油 | 鉱物油、合成油 |

| 色 | リチウムコンプレックス石けん |

| 比重 | 約0.9 |

| 使用温度域 | ー40℃~150℃ |

| 粘度(40℃,100℃) | 130m㎡/s(40℃), 14m㎡/s(100℃) |

| 滴点・流動点 | ≧250℃ |

| サイズ | 10.5x18cm |

| 重量 | 1kg |

注意事項

・ご使用の際はSDSを一読の上、ご使用ください。

・本製品はRoHS規制準拠の製品となります。

・環境関連物質不使用の製品となります。

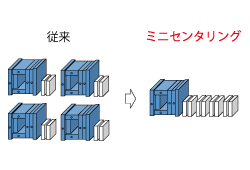

金型加工の簡易化とコスト削減

従来の金型では、入れ子の位置精度を出すために、入れ子を入れるポケットの加工に治具研削加工が必要となり、大幅なコストアップとなってしまいます。

この入れ子の位置決めにミニセンタリングを用いることで、入れ子の位置決め精度がミニセンタリングにより出せるため、プレートの加工はポケット加工から溝加工へ転換できます。そのため、治具研削盤から平面研削盤での仕上げにできるため、金型加工の簡易化と加工コスト削減が可能となります。

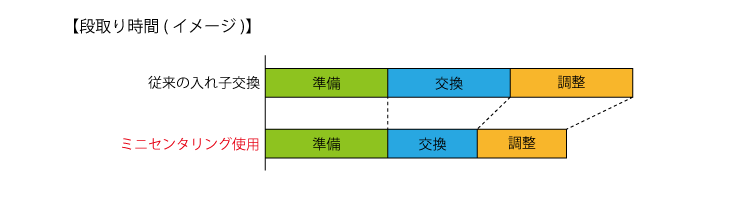

カセット金型の運用でコスト削減

「段取り時間を削減したいが、でも入れ子の交換が多いから、段取り時間削減のために入れ子毎のモールドベースを作らなければいけない…」

ミニセンタリングを用いた金型は入れ子の交換が素早くできるため、1つのモールドベースで複数の入れ子を運用でき、コスト削減や生産性向上が期待できます。

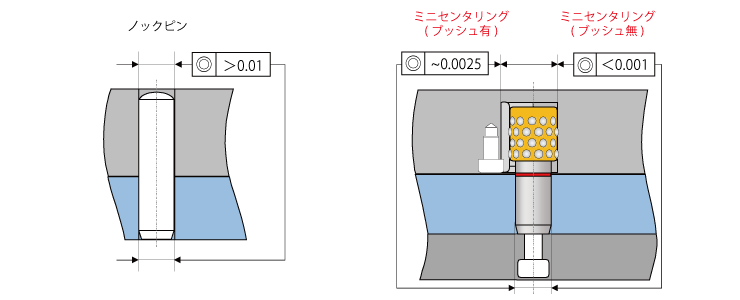

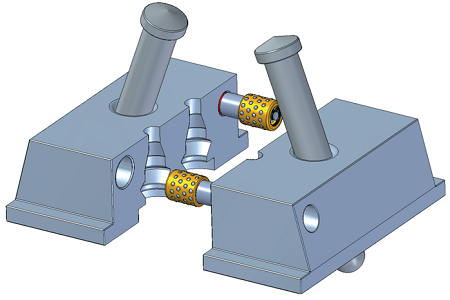

高精度な位置決めが簡単に

モールドベースへの入れ子の取り付けはベアリングを用いるため、作業者スキルに関係なく高精度な位置決めが可能となります。

さらに、同軸度はノックピンよりも優れ、繰り返し精度の高い位置決めが可能です。

段取り時間の短縮・稼働時間の効率化・短納期化

段取り時間(入れ子の交換)が短縮できるため、稼働時間を増やすことができ、生産性が改善できます。また、生産性を向上することで短納期化も期待できます。

スライドコアへの適用

スライドコアの位置決めにベアリングを使うというアプローチはこれまでありませんでした。

アンギュラピンとの摺動が悪く位置ズレが発生するという悩みが解消されます。

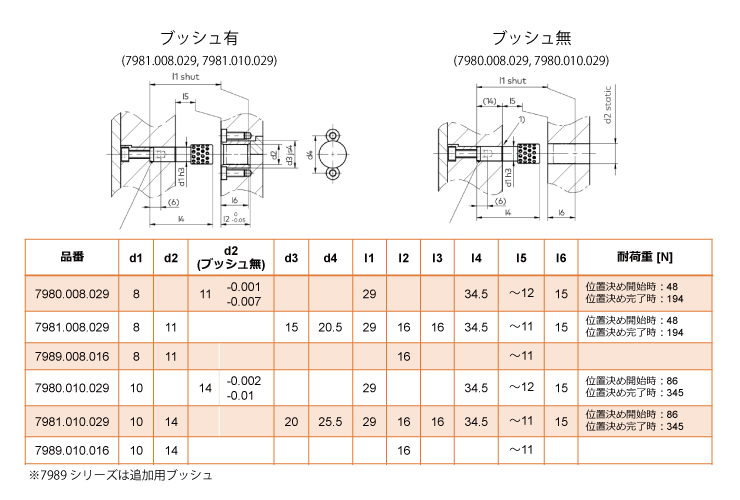

各部寸法

※注意※

ブッシュ無を使用する場合、入れ子の硬さはHRC52以上が推奨となります。

仕様

| 材質 | 本体 | 16MnCr5(JIS SMnC420相当) |

| リテーナ | 真鍮 | |

| ローラー、ブッシュ | 100Cr6(JIS SUJ2相当) | |

| 硬さ | 16MnCr5 | HRC61-63 |

| 100Cr6 | HRC62-64 | |

| 推奨はめあい穴公差 | JS4 | |

| 耐熱温度 | 170℃ | |

| 付属品 | M4x16 1本(7980、7981シリーズ) | |

| M4x8 2本(7981、7989シリーズ) | ||

| 取付方法 | 軸 | ネジ止め |

| ブッシュ | ネジ止め | |

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

関連リンク

関連製品の詳細、その他の製品・技術情報、カタログダウンロード、及びお問合せについては以下バナーをクリックしてください。

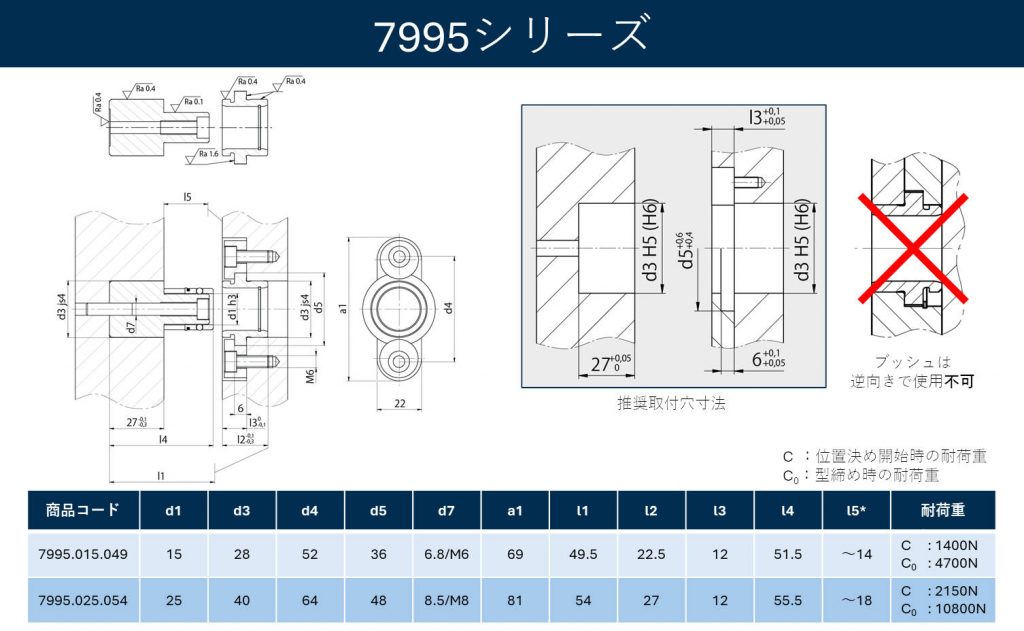

ショートストローク金型対応の高精度位置決めユニット

7995シリーズでは、従来の位置決めユニット(7990シリーズ)のブッシュ内にサークリップを追加しております。これにより、ショートストロークでご使用する場合に起こりえるクリープ現象をサークリップで抑制することが可能となります。

そのため、ストロークが短いエジェクタプレート等での使用に適しております。

従来の7990シリーズ用の金型設計で置き換え可能

金型に組み込まれる部分である本体・ブッシュどちらの径(下記図面d3部)も、従来の7990シリーズと同じ寸法となっています。そのため、現在の金型寸法を変更することなくご利用いただけます。

※ご注意※

7990シリーズではブッシュは両側どちらからでも挿入可能でしたが、7995シリーズは片側からのみとなります。

各部寸法

仕様

| 材質 | 本体 | SCr415 |

| リテーナ | アルミ合金 | |

| ローラー、ブッシュ | 特殊ベアリング鋼(SUJ2相当) | |

| 硬さ | SUJ2 : HRC62-64 | |

| SCr415 : HRC61-63 | ||

| 表面粗さ | プレート導入部 | Ra0.4 |

| 軸外径部 | Ra0.1 | |

| 推奨はめあい公差 | js4/H5(H6) | |

| 耐熱温度 | 150℃ | |

| 付属品 | クランプ2個、ネジ2個 | |

| M6x65 1本(Sサイズ) | ||

| M8x70 1本(Mサイズ) | ||

| 取付方法 | 軸 | ネジ止め |

| ブッシュ | クランプ止め | |

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

関連リンク

関連製品の詳細、その他の製品・技術情報、カタログダウンロード、及びお問合せについては以下バナーをクリックしてください。

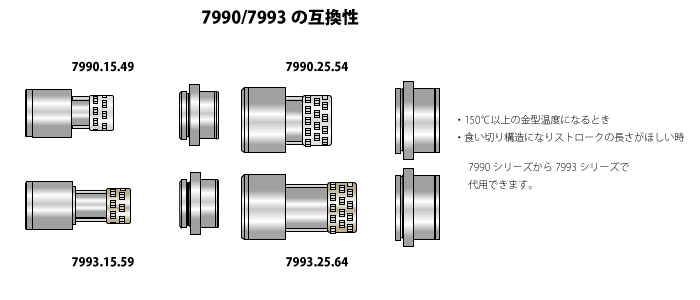

高温度金型へ対応可能な高精度位置決め部品「RFCS」

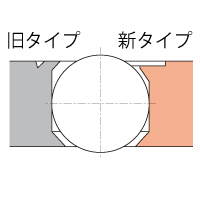

従来の位置決め部品「RFCS」の特長をそのままに、リテーナ部を従来のアルミ製から真鍮製にすることで、耐熱温度が150℃から170℃となりました。

これにより、課題であったスーパーエンプラやゴム等の高温度金型への対応も可能となりました。ベアリングによる位置決めにより従来では熱膨張により摩耗が顕著だった位置決めブロック及びテーパーピンに比べ飛躍的な部品寿命と位置決め精度を実現します。また金型のメンテの手間を軽減し作業者負担を大幅に軽くすることが可能です。

従来の位置決め部品「RFCS」(7990/7992シリーズ)はページ下部のバナーよりご覧いただけます。

従来の高精度位置決め部品「RFCS」用の金型設計で置き換え可能

金型に組み込まれる部分である本体・ブッシュどちらの径(下記図面d3部)も、従来の位置決めユニット(RFCS 7990シリーズ)と同じ寸法となっています。

そのため、現在の金型寸法を変更することなくご利用いただけます。

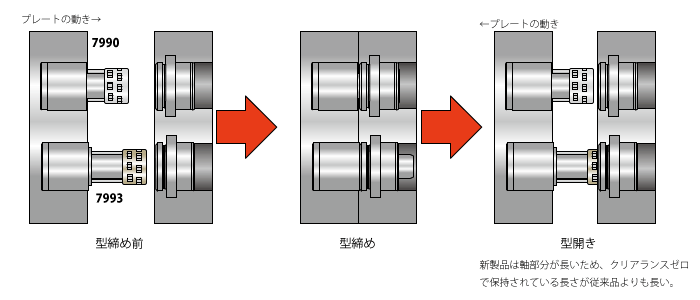

離型時の金型精度保持時間を長くすることが可能

7993シリーズでは、稼働時にブッシュに挿入される部分が、従来の位置決めユニット(RFCS 7990シリーズ)より50%以上長くなりました。

これにより、離型時の金型保持時間が長くなり、その分RFCSの特長であるクリアランスゼロを保つことができます。そのため、食い切り構造がある金型に適しています。

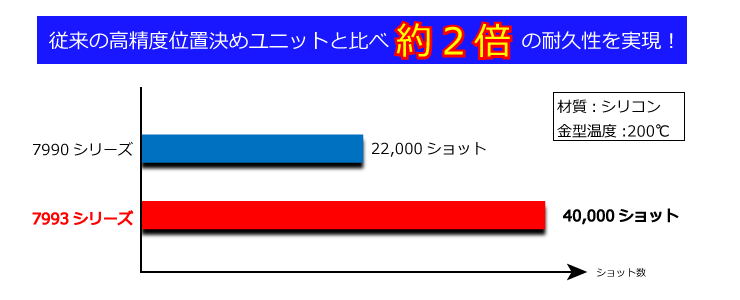

高温度金型での実例

耐久テストを実施した結果、下記の結果が得られました。

金型温度200℃の高温度下で従来の高精度位置決めユニット(7990シリーズ)と比較して約2倍の耐久性を実現できました。

取付寸法及び各部のサイズ

*上表L5について:

L5はRFCSのベアリングに予圧がかかり始める時の固定側と可動側のプレート間の距離となります。

例えば7993.015.059の場合、金型が締まる23mm手前から金型が締まるまでが位置決めされていることになります。

また型が開く際には、型締め時から23mm開くまでが位置決めが保持されていることになります。

仕様

|

|

本体 | SCr415 |

| リテーナ | 真鍮 | |

| ローラー、ブッシュ | 特殊ベアリング鋼(SUJ2相当) | |

|

硬さ |

SUJ2 : HRC62-64 | |

| SCr415 : HRC61-63 | ||

|

表面粗さ |

プレート導入部 | Ra0.4 |

| 軸外径部 | Ra0.1 | |

| 推奨はめあい公差 | js4/H5(H6) | |

| 耐熱温度 | 170℃ | |

|

|

クランプ2個、ネジ2本(M6×18) | |

| M6×65 1本(Sサイズ) | ||

| M8×70 1本(Mサイズ) | ||

|

取付方法 |

軸 | ネジ止め |

| ブッシュ | クランプ止め | |

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

関連リンク

関連製品の詳細、その他の製品・技術情報、カタログダウンロード、及びお問合せについては以下バナーをクリックしてください。

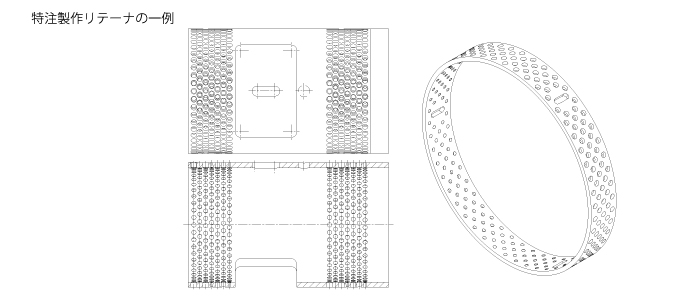

CADフォーマット

アガトンでは特注リテーナ製作を承ります。ボール、ローラーなどのベアリング選択が可能です。各CADフォーマットに対応しております。

用途:金型用、機構部品用(工作機械など、スピンドル用、治具用)

| 対応CADフォーマット | 2D:DXF / DWG 3D:STEP / IGES / CATIA その他PDF、紙ベース図面も可 |

ご依頼図面には下記の詳細内容につきましてモレがないかご確認下さい。

・内径/外径

・長さ

・ケース材質

・使用ベアリング

・使用予定数量

ベアリングの密度は使用用途に応じご提案させて頂きます。摺動する方向(タテ・ヨコなど)また偏荷重がどれぐらいかかる可能性があるかなどの条件を頂ければ諸条件を考慮したリテーナを提案致します。

ベアリングの弾性変形量について

ベアリング径及び形状によりそれぞれの変形量に差が生じます。ガイド部品への接触面積が小さいほど変形量は大きく、接触面積が大きいほど変形量が小さくなる傾向があります。ボールでは弾性変形量の幅が大きく機構部品上ではスプリングのような衝撃吸収、負荷吸収のような役割で用いる事が可能です。またローラーは剛性が必要な摺動部に大きく役割を果たします。

必要予圧量については特にアドバイスをしておりません。ただし軸部分やハウジング部分(ブッシュ)なども同時手配の場合はメーカー基準にて予圧調整をしてお納めさせて頂きます。

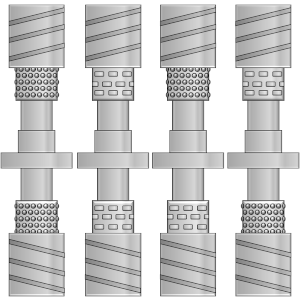

カシメ

ボールガイド、ローラーガイドのベアリングのカシメは切削やカシメ機を用い独自のカシメを開発しベアリングが飛び出さないような仕様となっております。

またカシメ内にポケットが出来ることでグリスを保持し常時ベアリングの表面にグリス被膜を作ります。(下はボールリテーナ―のカシメ、ローラーは非公開としております。)

主要スペック

| ボール | アガトンローラー | プロファイルローラー | |

| 形状 |  |  |  |

| 写真 |  |  |  |

| ベアリング径 | Φ1~6 | Φ3~4 | Φ3~4 |

| 軸径 | Φ3~130 | Φ15~130 | Φ25~130 |

| ベアリング等級 | G10 (ISO3290-1) | 独自規格 | 独自規格 |

| 材質 | SUJ2 SUS404C | SUJ2 | SUJ2 |

| 硬さ | HRC62-64 | HRC62-64 | HRC62-64 |

| ケース材質 | POM樹脂 PEEK樹脂 アルミ合金 真鍮合金 | アルミ合金 真鍮合金 | アルミ合金 真鍮合金 |

| 耐熱温度 | POM樹脂:150℃ PEEK樹脂:200℃ アルミ合金:150℃ 真鍮合金:200℃ | アルミ合金:150℃ 真鍮合金:200℃ | アルミ合金:150℃ 真鍮合金:200℃ |

| 潤滑※1 | 必要 | 必要 | 必要 |

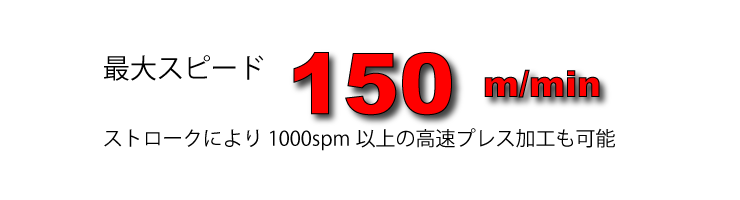

| 対応スピード | 150m/min | 150m/min | 40m/min |

※1 専用潤滑油はありませんが、Microlube GB0、Kluberplex BEM41-141、BARRIELTA L55/2 H1が推奨潤滑油となります。

その他上記以外のサイズや寸法でも作れる場合がございます。お尋ねください。

特注リテーナ製作の事例

これまでの製作実績の一例

価格・納期

価格:ケース材質・ベアリング形状・ベアリング数量及びリテーナ数量なので価格が

決まります。お問い合わせください。

納期:4~5週間程度

アガトンローラーガイドの特長

アガトンローラーガイドとは、アガトン社が独自に開発した高剛性ベアリング「アガトンローラー」を使用した高剛性・高精度・不回転ガイドとなります。

そのローラー形状により、本来のローラーの特長に加え、偏荷重分散構造やボールガイドとの互換性などの特長を持っています。

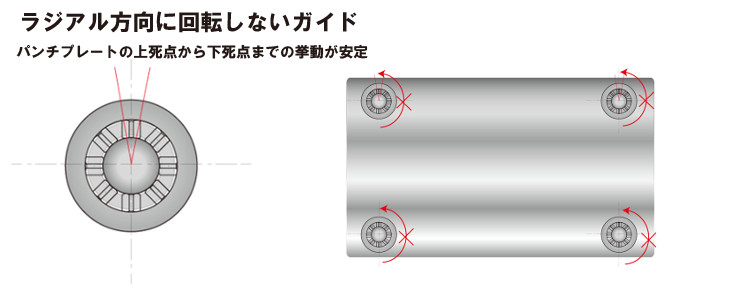

ラジアル方向に回転しないガイド

アガトンローラーはハの字に予圧が掛っており、ラジアル方向には不回転のガイドです。ストロークの長いプレス加工ではボールの微細なラジアル回転がありパンチやダイの摩耗の原因になります。アガトンローラーはプレス金型におけるパンチプレートの挙動安定性を高め、パンチやダイ、パンチガイドブッシュの長寿命化に貢献いたします。

進化したローラーベアリング

スピード・剛性を両立するベアリング形状

アガトンローラーは円筒ころを基に、偏摩耗しにくい形状でありながら剛性を極力落とさない形状に進化させたプロファイルローラーから、ベアリングの接触点を「線」から「点」にすることで高速プレスにも対応した究極形態です。

ベアリング剛性比5倍

アガトンローラーベアリングはボールベアリングと比較し、約5倍の剛性を持ちます。そのため、偏荷重が掛かりやすいプレス加工に最適です。

『ボールガイドではヘタるのが早い』『プレーンガイドでは精度がラフ』そのような時にはアガトンローラーガイドがお薦めです。

※ベアリング1個当たりの剛性の比較は一例となります。

ボールリテーナとローラーリテーナではリテーナ1個当たりのベアリング数が異なるため、必ずしも5倍となるとは限りません。詳しい個々の剛性についてはカタログをご参照ください。

偏荷重分散構造

アガトンローラーガイドはボールガイドと同様に丸物のガイドポストを使用できるため、アガトンローラーリテーナのベアリングはリテーナ全面に配置できます。

また、アガトンローラーリテーナはガイドポスト・ガイドブッシュ全面にベアリングが接触するように配置しています。

そのため、偏荷重が掛かった際にもガイドポスト全体に荷重を分散することができ、どの方向から荷重がかかっても同じ剛性で受け止めることができます。

ボールガイドとの互換性

ボールガイドとの互換性

アガトンローラーガイドはボールガイドと同様に丸物のガイドポストを使用できるため、ボールガイドとの互換性があります。

つまり、アガトンローラーガイドからボールガイドに変更する際、もしくはボールガイドからアガトンローラーガイドに変更する際は、リテーナのみ変更するだけでガイドポストとガイドブッシュは同じ仕様が使用できます。

そのため、ベアリングを変更した際に設計を変更する必要がありません。(右図)

ただし、他社のボールガイドからアガトン社のボール/ローラーガイドに変更する際は設計変更をする必要があります。(下図左)

ボール/ローラーリテーナはアガトン社製、ガイドポストとガイドブッシュは他社という使い方もできませんのでご注意ください。(下図右)

上下で異なるベアリングを使用可能

ストリッパ固定ガイドの場合、上側をボール、下側をローラー(もしくはその逆)といった使い方も可能です。

高速プレスにも使用可能

アガトンローラーガイドの最大スピードは150m/min。ストロークにより1000spm以上の高速プレス加工も可能です。

※アガトンガイドの特徴についてはページ下のバナーより「アガトンガイド」ページをご覧ください。

アガトンローラーガイドの仕様と応用先

仕様

標準品でサイズはISO/DIN規格に基づいた展開をしておりΦ15~Φ63まで取り扱っております。お客様の要望に応じて特注製作も可能です。

| 径 | φ15~63 |

| ローラー径 | φ3 or φ4 |

| ガイドポスト長さ | 41~180mm |

| 推奨使用温度 | 150℃以下 |

| 材質 | ベアリング:SUJ2 ケース:アルミ ガイドポスト、ガイドブッシュ:SUJ2 |

| 硬さ | ベアリング:HRC62-64 |

| 推奨潤滑油 | ベアリング用潤滑グリス Microlube GB0 |

応用先

通常で用いられる打ち抜きプレス型の他、以下のような金型で応用が可能です。

冷間鍛造 粉末冶金 曲げ・絞り加工 トランスファープレス 射出成形 機構部品

ファインブランキングプレス 厚板の打ち抜き加工

よくあるご質問

| Q. | 現在使用している他社のガイドからリテーナだけ変更すればいいですか?(ガイドポスト、ガイドブッシュはそのまま) |

| A. | 予圧量、硬度などの設定がメーカーによって異なりますので、ガイドポスト・リテーナ・ガイドブッシュは同一メーカーをご使用ください。 |

| Q. | ボールガイドからローラーガイドへの変更する際、設計変更は必要ですか? |

| A. | リテーナのみを変更する場合、設計変更は必要ありません。 |

| Q. | 予圧とはなんですか? |

| A. | 予圧とは、プリロードとも呼ばれるベアリングが摺動する際のベアリングのつぶし量となります。 詳しくは以下のリンクから解説をご覧ください。 「ベアリングの予圧とは?金型のゼロクリアランスが生まれるしくみ」 |

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

「ガイドで金型は変わる」

金型を変えるアガトンガイド

金型におけるガイド部品は、精度に大きく関わる一方で、パンチやダイ、パンチガイドブッシュなどの寿命を左右する非常に重要な金型部品です。

アガトンガイドはスイスの精密加工の長い歴史の中で磨き上げられたガイドです。

ガイドが与える変化は初めは小さいですが、それはやがて驚きへと変わります。

アガトンは精度の追求と量産性を高いレベルで実現します。

金型の追求の果てにたどり着くゴール、それがアガトンです。

アガトンガイドの種類

アガトンガイドには以下の3種類があり、用途に応じて使い分けできます。

・ボールガイド

・アガトンローラーガイド

・プロファイルローラーガイド

ボールガイドは3000spm以上の国内実績を持ち、コネクタ等の高速加工が要求される金型に適しています。

アガトンローラーガイドは剛性を維持しつつ、高精度加工が要求される金型に適しています。

プロファイルローラーガイドは射出成形金型のようなベアリング自体に金型荷重の負荷がかかるような金型に適しています。

アガトンローラーガイドとプロファイルローラーガイドの説明につきましてはページ下部にバナーリンクがございます。

アガトンガイドの特徴

アガトンガイドは以下のような他社にはない優れた特徴がございます。

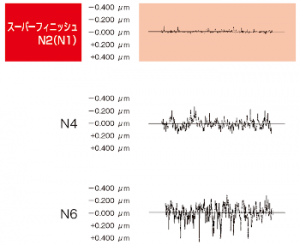

超仕上げ加工:スーパーフィニッシュ

各部品摺動部超仕上げと高い加工精度により、長寿命を実現します。

【ガイドポスト】

面粗さ:Ra0.05(最小)

円筒度:2μm

真円度:1μm

【ガイドブッシュ】

面粗さ:Ra0.1

円筒度:2μm

真円度:1μm

独自のカシメ技術(特許)

ボール、ローラの新たなカシメ技術により高速加工時においてもリテーナからの飛び出しを防ぐことができます。

安定したベアリングの予圧設定

予圧とはプリロードとも呼ばれるベアリングのつぶし量であり、ポストの外径とブッシュの内径の差で求められます。

予圧はガイドの寿命に大きく影響し、パンチ等の金型の周辺部品の寿命にも影響します。

アガトン社のガイドユニットは、長年の経験から最も高精度かつ長寿命になるような最適な予圧量を設定しております。

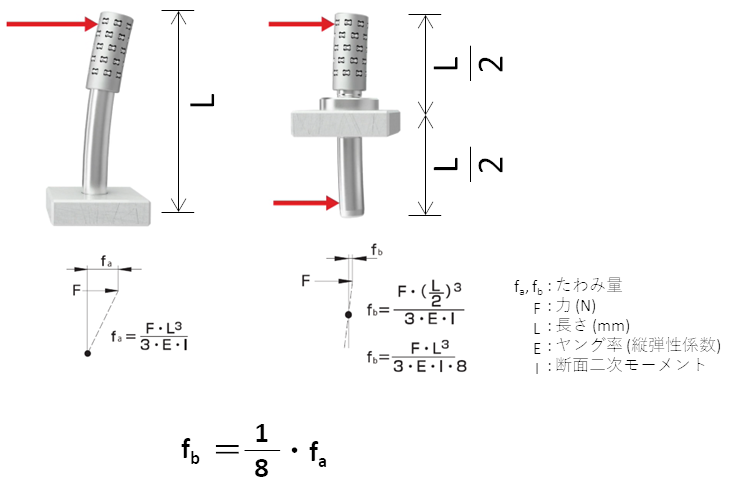

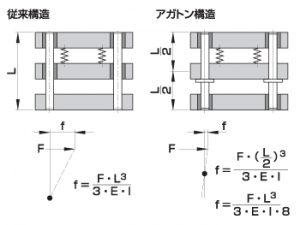

ストリッパプレート固定ガイド

フランジ一体型のポストを金型のストリッパプレートに固定することで、従来に比べポストのたわみが1/8に減少します。

このポストは金型のサブガイドとして多く使われています。

アガトンガイドの仕様

| 品名 | 形状 | 材質 |

| 精密ガイドポスト | ストレート/着脱/ストリッパ固定 他 | SUJ2(特殊ベアリング鋼)相当 |

| 精密ガイドブッシュ | ストレート/フランジ付 他 | SUJ2(特殊ベアリング鋼)相当 |

| 高密度ボールリテーナ | アルミ/真鍮 | |

| 高剛性ローラリテーナ | アルミ/真鍮 |

アガトン社では様々な形状・寸法のガイドポスト・ガイドブッシュを取り揃えており、用途に応じてボールタイプ・ローラータイプのガイドユニットを組み合わせることができます。

詳細な情報に関しましては、カタログをダウンロードいただき、ご参照ください。

カタログはページ下のバナーよりダウンロードいただけます。

アガトン社の概要

アガトンは1919年にスイス・ソロトゥルンで創業された歴史ある企業です。

創業時は精密な時計産業に強みを持つ企業でしたが、今、現在は高精度研削盤とプレス・射出成形金型などの金型標準部品を事業の2本柱としており全て自社生産で対応しております。アガトン製品は世界市場から高い評価を頂き世界中に展開しております。

長年の経験や専門性に基づき世界の皆様の効率的なコスト管理や高い精度へのニーズを満たす市場優位性のある商品を提供しています。

お見積依頼からご発注までの流れ・納品について

お見積依頼から納品までの流れと、納期については以下のバナーよりご覧ください。

(クリックすると新たなタブが立ち上がります)

関連リンク

関連製品の詳細、その他の製品・技術情報、カタログダウンロード、及びお問合せについては以下バナーをクリックしてください。

概要

ベアリング用グリス「MICROLUBE GB0」は金型ガイド部品用のアガトン推奨グリスです。

ボール/ローラーベアリングに最適であり、プレス・モールド金型でのリテーナ寿命を向上させます。

※Microlube GB00という製品が似た名称でありますが、別製品です。当社では取り扱いが無い為ご注意ください。

特徴

・ボールベアリング・ローラーベアリングに最適

・プレス・モールド金型のリテーナー寿命を向上

・低温度~中温度域でパフォーマンスを発揮

用途

・プレス金型用ボール/ローラーガイド

・平歯車

・ベベルギア

・スライドウェイ

・軸受け

性状

| 品番 | 080.90.110 |

| 使用温度域 | -25~150 ℃ |

| 色 | 赤褐色 |

| 基油 | 鉱油 |

| 増ちょう剤 | リチウム石けん ケイ酸塩 |

| ちょう度 | 0号 (25℃, 60w) |

| サイズ | 10.5 x 18 cm |

| 重量 | 1.2 kg (内容物 1 kg) |

注意事項

・ご使用の際はSDSを一読の上、ご使用ください。

・本製品はRoHS規制準拠の製品となります。

・環境関連物質不使用の製品となります。

関連技術情報ページ

高剛性ローラーによる粉末冶金金型向けガイド

本製品はアガトン社のローラーガイドを使用した粉末冶金金型向けガイドユニットとなります。 「混合」→「成形」→「焼結」といった粉末冶金加工の中で本製品は「ネットシェイプ」「ニアネットシェイプ」を実現する次世代のガイドユニットとなります。

アガトン・シンターアダプターのメリット

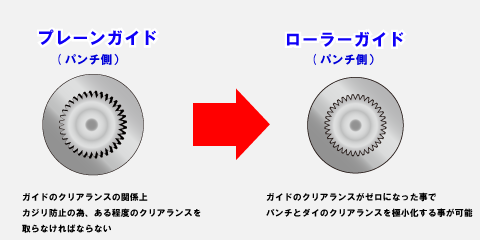

ネットシェイプ、ニアネットシェイプの実現

ポストとブッシュのクリアランスが片側10μm程度必要なプレーンガイドに対しアガトンローラーガイドは予圧(プリロード)を掛けて摺動する仕組みの為、ポスト、ブッシュ間のクリアランスはゼロになります。金型はローラーガイド化する事により金型が片側に偏り、片バリが出るという事は完全に無くなります。

ツールセットの高精度化に伴い粉末成形における成形精度が向上し、成形工程と焼結工程でネットシェイプまたはニアネットシェイプを実現。マシニング加工、研削加工における仕上工程を省略、または軽減する事で生産性を向上させます。日本国内の粉末冶金金型はプレーンガイドで30年以上も同じ構造のままという事が多く、金型の進化は止まっている事が多い状態です。このシンターアダプターは粉末冶金におけるツールセットを次世代の高精度化を実現致します。

メンテナンスの手間を大幅に軽減

プレーンガイドに比べ、潤滑の手間が著しく軽減されます。ローラーガイド自体が摩耗を大幅に減少させる構造になる為、給油の手間が省けます。またローラーベアリングは焼付きを起こしません。さらに予圧をかける構造になることによりパンチ摩耗が軽減され、寿命が延びます。

長寿命化

アガトンではガイドの寿命を延ばす為に下記のような対策を講じています。

粉塵対策

鉄・及び超硬粉末がガイドに進入するのを防ぐジャバラ及びシャフトシールを使用

面粗度

ポスト及びブッシュはスーパーフィニッシュ処理により面粗度をRa.0.05仕上げしツールを長寿命化

高剛性ベアリング

耐摩耗性に優れたアガトンローラーを使用。ボールリテーナよりはるかに高い耐久性を誇ります。

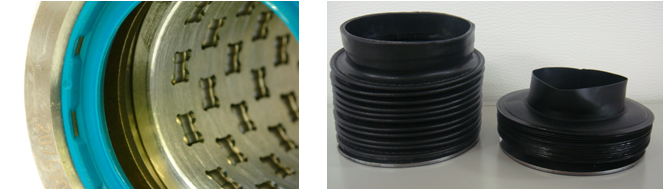

粉塵対策

シャフトシール及びジャバラの使用

アガトンの粉末冶金金型向けローラーガイド「シンターアダプター」では2重の超硬粉末、鉄粉の混入対策を講じています。ガイド全体をジャバラで覆い、さらにブッシュ内部のローラーの保護の為、シャフトシールを使用しています。ジャバラがカバーの役割を果たし、シャフトシールが万が一、超硬粉末が侵入したとしてもスクレイパーのようにブッシュ外部に超硬粉末を掃き出しします。もし超硬粉末がブッシュ内部に入るとローラー及び、ブッシュ内径部にダメージが及びます。アガトンガイドでは粉塵の進入・混入に配慮した構造が反映されています。

エアリリーフ-Air relief-

粉塵対策にジャバラを用いることで、内部のエアを漏らさず、外部から粉塵の吸い込みを防止する構造が必要となってきます。そこでアガトンではエアリリーフという構造を採用致しました。ガイドポストの貫通穴を通じて金型の上型と下型で空気が循環する構造となっており、ジャバラ内部の空気圧を適正に保ちます。