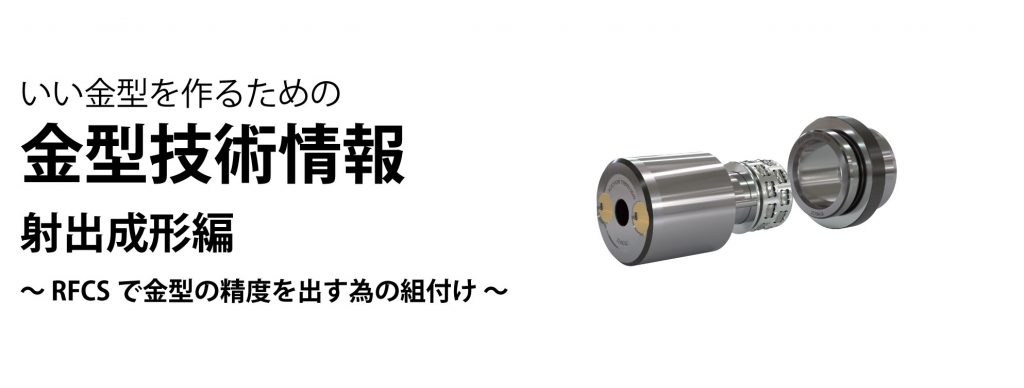

RFCSで射出成形金型の位置精度を出すための組付け方法

アガトン社射出成形金型向け位置決め部品「RFCS」は射出成形金型の位置決めにおいて非常に重要な役割を果たしています。この部品次第で成形している製品の歩留まりが決定付けられます。そのためRFCSを正しい方法でピン側とブッシュ側をズレなく取付する事は非常に重要です。精度よく成形するためにはどのように取り付けていけばいいのかを紹介します。まずは標準的な方法としてはネジとクランプを用いた固定ですが、もう一つ別の方法として接着剤を使った固定についても紹介します。

標準的な使用方法について

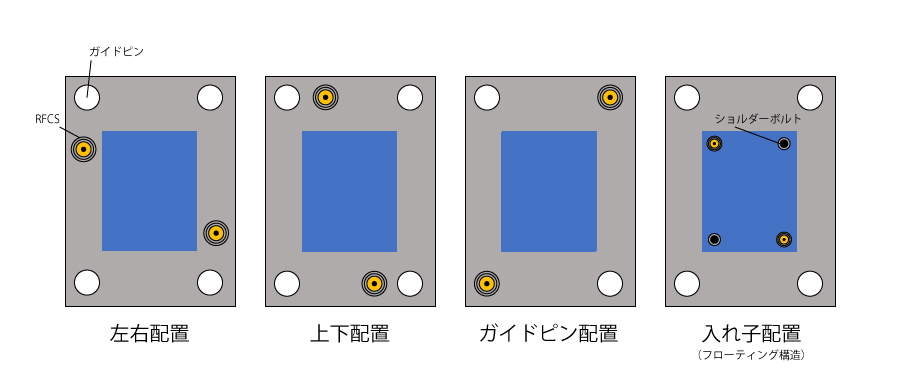

RFCSの取付位置

基本的にはどこにつけても問題ありません。取付数は基本は2個取付となります。またガイドピンの代わりにRFCSを使用するケースなどもあります。基本は固定側と可動側の位置決めで使いますが、青のプレートである入れ子のプレートに設置する事も可能です。温度が高い箇所になりますのでその際は部品の耐熱温度やその温度域に対応した潤滑剤などに注意します。

入れ子のフローティング構構造

穴加工の公差設定

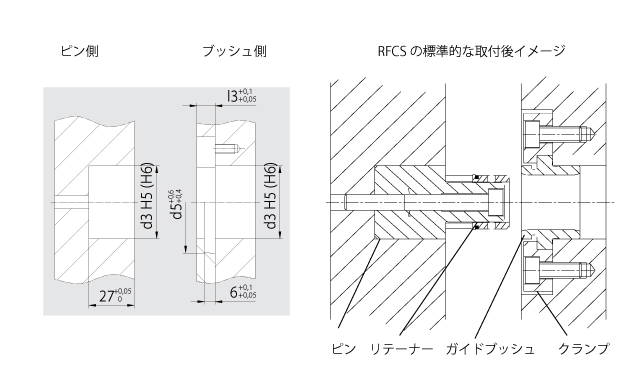

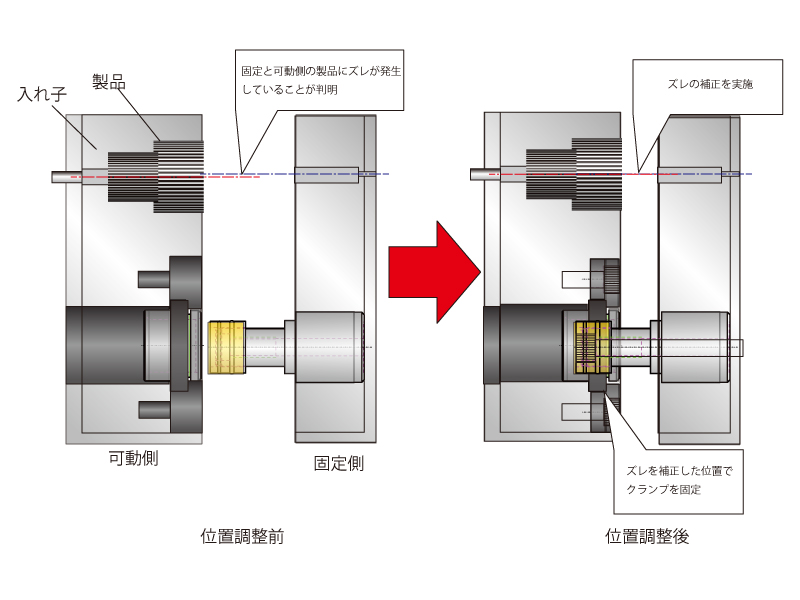

RFCSに対し固定側と可動側の穴位置精度のズレがなくゼロクリアランスの穴の仕上げが出来るならばベストですが、高い加工精度を持つマシニングセンターを保有していたとしても毎回その加工精度をキープするのは容易ではありません。やはりどうしても加工誤差が出る事があります。そういった状況は十分予想されます。そんな時に、はめ合い穴公差H5やH6で穴が仕上がっていれば、ピンを締めた後にピン側を基準としてブッシュを組付けた後で締める事で調整が可能です。はめ合い穴公差H5で仕上げておくとクリアランスがあるため調整が出来ます。ブッシュを芯出ししてそこをクランプで締める事によりその位置を固定する形になります。高精度な成形が問われるコネクター製品向けやレンズ製品向けなどの金型ではRFCSのピン、ブッシュの個別の径を測り穴の仕上げをゼロクリアランスもしくは5μm以内の圧入で仕上げているケースもあります。

ブッシュの取り付け

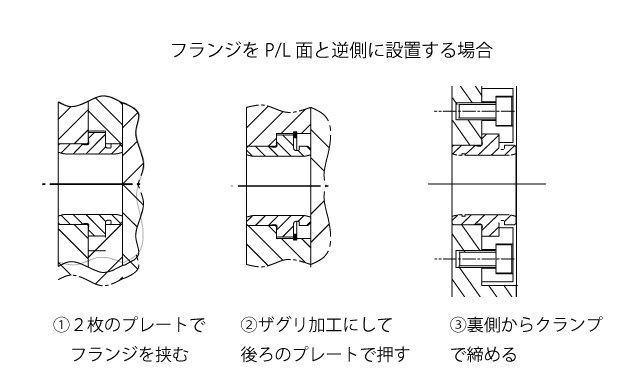

RFCSのブッシュにはフランジがついておりクランプでフランジを固定する形となります。ただフランジはP/L側から固定しても、裏側から固定してもどちらでも構いません。下図の左が標準的な穴の仕上げ寸法ですが、メンテナンスの際にP/L面からRFCSを取り外したい場合はP/L面にフランジが出るようにしクランプで締める。フランジを裏側から固定する場合は3種類の方法があります。標準的な方法ではある程度、固定側と可動側を閉じてからネジを締めなければならないので金型の大きさによってはブッシュのクランプを締めるのに苦労します。またどうしてもクランプがスペースを取ってしまいますのでフランジを裏から締める方法①と②ではクランプは必要としません。ただ①では1枚だったプレートを分割する必要が生じます。②ではブッシュの取付穴が精度よく仕上がっている必要があります。③では通常使用と同じくクランプを用いる為スペースを取りますが、芯の調整が出来る方法です。P/Lまで固定側と可動側が完全に閉まってからネジを締めますのでしっかり芯は出ているものと思われます。

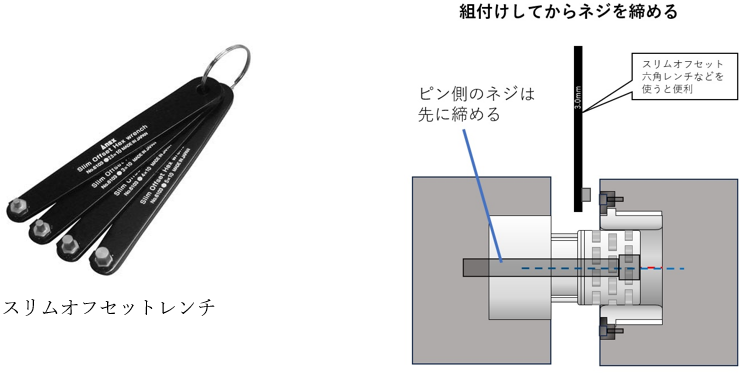

組付けてからクランプを締める

下図の右側のように固定側プレートや可動側プレートにRFCSのピン側を固定し、ブッシュ側のクランプを仮止めした状態で組付けて芯が出てからクランプのネジを締めるようにします。型を開く量は寸法図のL5(P/Lからローラーが抜けるまでの長さ)以下とすることがポイントです。L5以上開くとブッシュからピン側のローラーが抜けてしまい、RFCSの芯が出ていない状態となってしまうため注意が必要です。L5以下の隙間分だけ型を開いた際には、隙間が狭いので以下の写真のような「スリムオフセット六角レンチ」をお勧めします。通常の六角レンチで狭い箇所では最後まで締めるのは難しいのでスリムオフセットレンチで仮締めを行い、位置が固定されたら引き抜いて通常の六角インチで本締めするようにします。

接着剤を用いたブッシュ固定

次は接着剤を用いて部品を固定する方法をご紹介します。射出成形金型では接着剤を使うのは一般的ではありませんが、プレス金型では接着剤を使うのが一般的です。なぜ接着剤を使うのか?接着剤を使った固定のメリットは以下の点が挙げられます。

1 芯を出した組付けが可能

2 熟練工でなくても精度を出すことが可能

3 加工の穴位置精度が悪かったとしても精度調整が可能

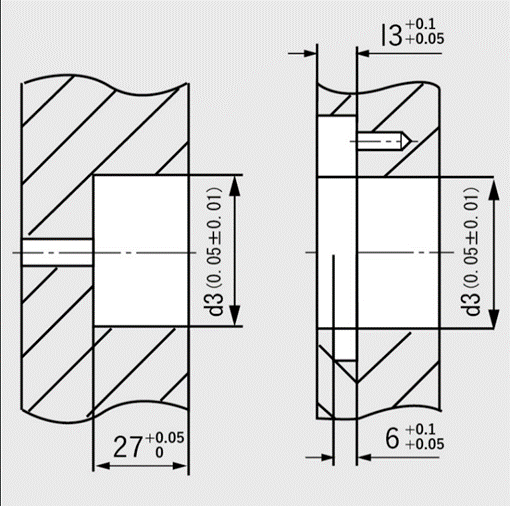

金型で使われる接着剤は嫌気性接着剤と呼ばれる接着剤となります。この接着剤は空気に触れている時は固まりません。またクリアランスが小さいと接着剤強度が高くなり、クリアランスが大きいと接着強度が低くなります。接着剤を使う事のメリットはマシニングの穴位置精度が悪かった時も芯を出した組付けが可能だという事です。接着での位置決め部品の固定する際のポイントは穴を大きく仕上げる事です。穴と部品の間に接着しろとしてのクリアランスを設けるために部品の外径+0.05±0.01ぐらいの公差で穴を仕上げます。この公差の設定より穴を小さく仕上げた際は接着強度は上がります。またこの公差よりも大きく仕上げた場合は接着強度も下がります。

推奨する接着剤はドイツ・ヘンケル社(Henkel)のロックタイト620(Loctite620)です。接着剤は高温度の環境では接着力が著しく低下しますが、ロックタイト620は比較的、接着強度の低下が緩やかな接着剤です。ロックタイト620の接着剤の熱と接着強度を表したものが上記の表となります。150℃時で100%程度の強度200℃では80%程度の強度となっています。このロックタイトの接着強度のスペックを考慮しますと150℃以下の金型温度で使う事がおすすめです。他の接着剤を使用する際は温度と接着強度のカーブも変わりますので各メーカーHPにある技術資料をご確認下さい。

左の図は接着する際の穴仕上げの推奨寸法です。ピンとブッシュの穴仕上げは両方ともクリアランス仕上げを想定した穴の設定にしています。ピン側のみ軽圧入する前提での穴仕上げとし、ブッシュだけ接着を想定した穴仕上げも可能です。その場合は固定側にピンを設置し位置基準とします。基本としての取付時の公差は冒頭で紹介したはめあい公差H5での設定が推奨となります。しかし接着剤を使って接着する場合、硬化時間を検討する必要があります。嫌気性接着剤はクリアランスが小さくなるほど硬化時間が早くなる傾向になります。左の図のようなクリアランスをある程度確保した状態での接着剤の硬化時間は1時間程度となります。

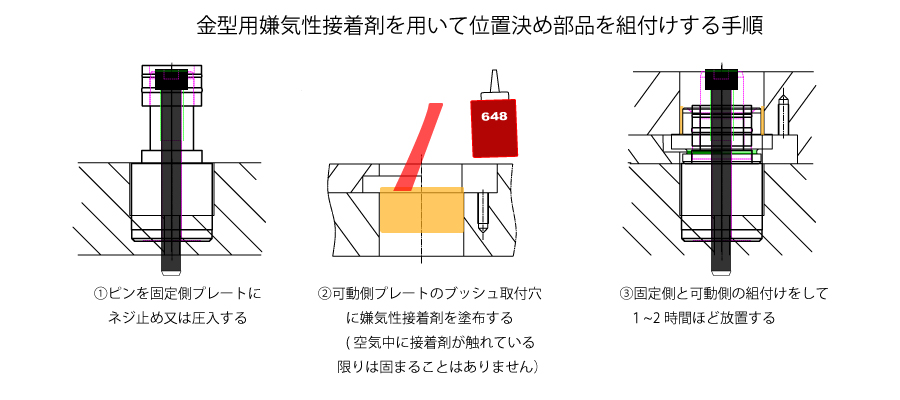

接着剤を使った組付けの手順

下図は嫌気性接着剤を使った際の組立のイメージです。ピンはネジ止めもしくは圧入し、ブッシュのみ接着するようにしています。組付けすることで芯が出た状態で接着剤が固まります。横方向での組付けは位置決め部品が下に寄ってしまうのでこのケースでは縦積層で金型を組み立てます。このRFCSのP/L面への取付をする際はピン側の部品(リテーナーが取り付けられた部品側)は取り付けを終了した状態でブッシュに接着剤の塗布を実施します。ブッシュに接着剤を塗布後もプレートに組み込まなければ固まりません。そしてブッシュを取付穴に入れた後は穴から溢れた接着剤をぬぐいます。P/L面に付着して固まってしまうと金型が開かなくなってしまうのでP/L面に接着剤が残っていないかを確認し拭います。そして固定側と可動側を組付け接着剤が固まるまで待ちます。接着剤が固まると位置決め部品の芯が出た状態となります。

もし部品を取り外したい時は

もしメンテや交換のために一度接着した部品を取り外したいという場合はヒートガンを使って加熱しますと接着剤が緩くなるので簡単に取り外しが可能です。以上、通常取付と接着剤を使った取付を紹介しましたが、金型温度や加工精度によってどのような組付けにしようかと考える形になると思いますが、自社の金型に合った取付方法を選択しましょう。

ヒートガンは温度調節が出来るタイプが望ましい。