ステンレス材の抜き加工

プレス加工は被加工材料の軟らかいもの・硬いもの、さらに厚いもの・薄いものまで対応していますが、同じ加工条件で常に同じ加工結果が出るわけではありません。さらに、被加工材料によりパンチの摩耗への影響具合も異なります。

ここでは、被加工材料の中でも抜きづらい部類に入るステンレス(SUS)材の抜き加工を行った際のパンチの摩耗事例と、改善方法について紹介します。

パンチの摩耗

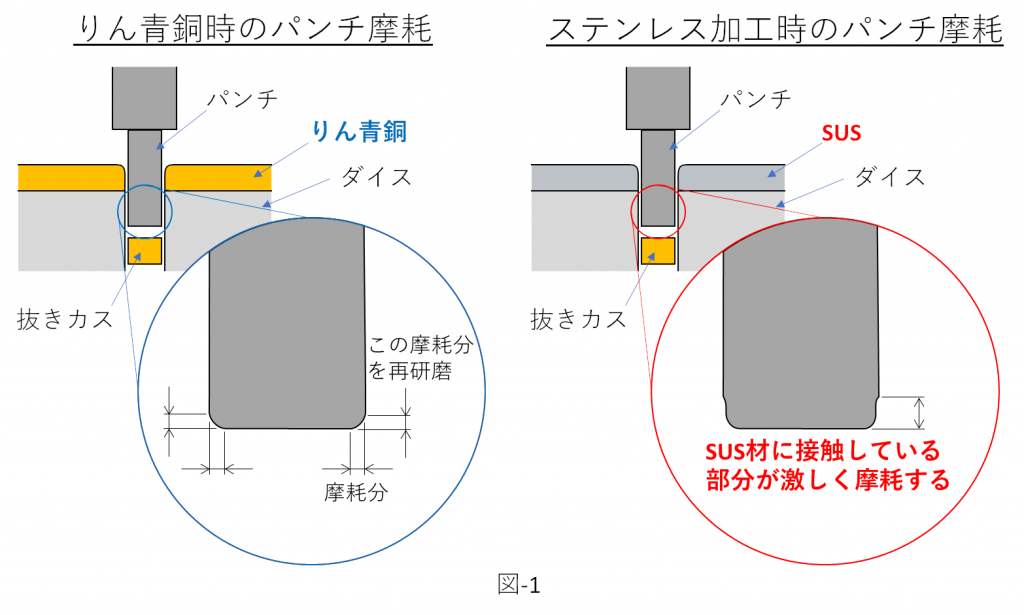

プレス加工の抜き加工や曲げ加工に適しているりん青銅材などの場合のパンチの摩耗状態は、図-1左図のように抜きパンチの刃先先端部のみが摩耗(アール形状)します。

一方ステンレスの場合、図-1右図のようにりん青銅と比べ摩耗量は大きくなります。

これは被加工材料のグレインサイズ(結晶粒度)が大きく影響しています。

被加工材料のグレインサイズ

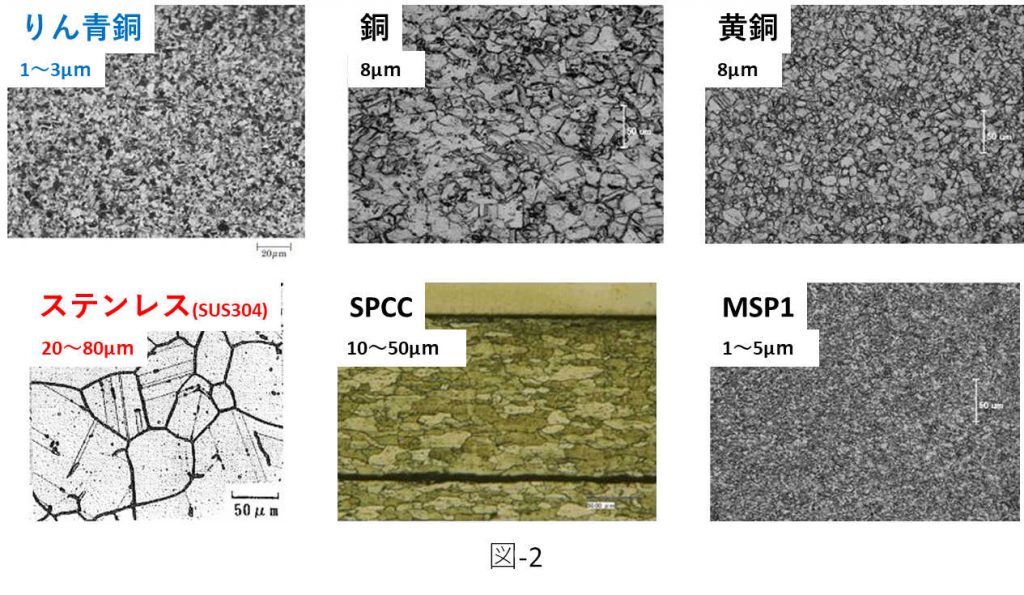

図-2に良く使用される被加工材料のグレインサイズを示します。

りん青銅材とステンレス材のグレインサイズを比較すると、ステンレス材は20倍以上の大きさになっています。

これは抜き加工や曲げ加工の際にパンチに20倍の負担をかけることになります。

ステンレス材はなぜ抜きづらいのか

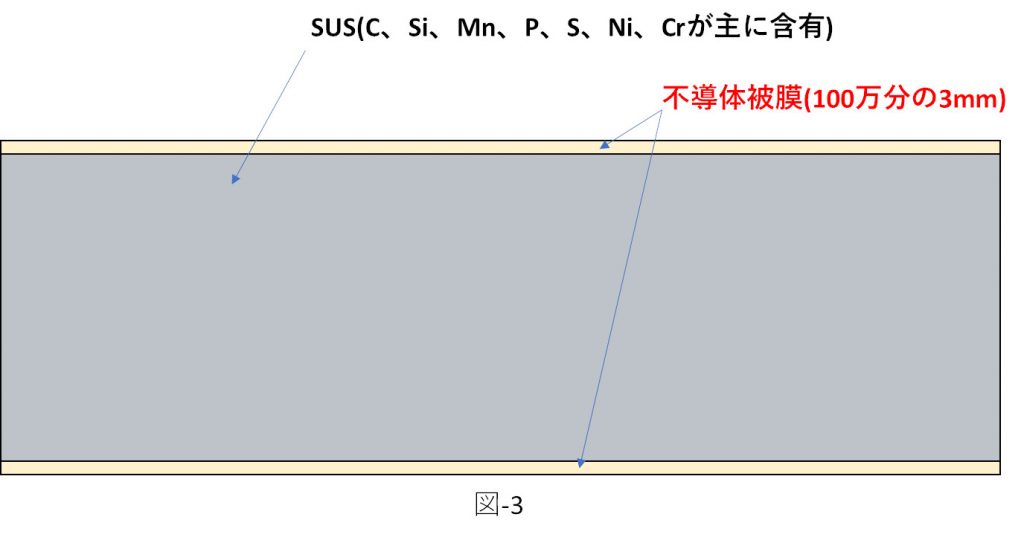

前述したグレインサイズの他、ステンレス材には図-3のように、表面に100万分の3mmの不導体被膜が形成されており、この不導体被膜によりパンチへの負担はさらに増大します。

不導体被膜はステンレス材が空気に触れることで酸化被膜として形成される皮膜であり、ステンレス(錆びない金属)の名前の由来にもなっています。(ステン=錆、レス=なし、ステンレス=錆びない)

さらにステンレスにはNi(ニッケル)やCr(クロム)が含有されており、Niは高延性のため、またCrは高硬度のため、パンチに負担がかかります。

以上のように、いくつもの要因が重なりステンレスは抜きづらい被加工材料となっています。

パンチの寿命改善

被加工材料のグレインサイズが大きいことに起因するパンチへの負担により熱が発生します。この熱をプレス加工油で冷却しパンチの摩耗を1/4まで改善し、生産性の向上を図った事例を紹介します。

パンチの冷却

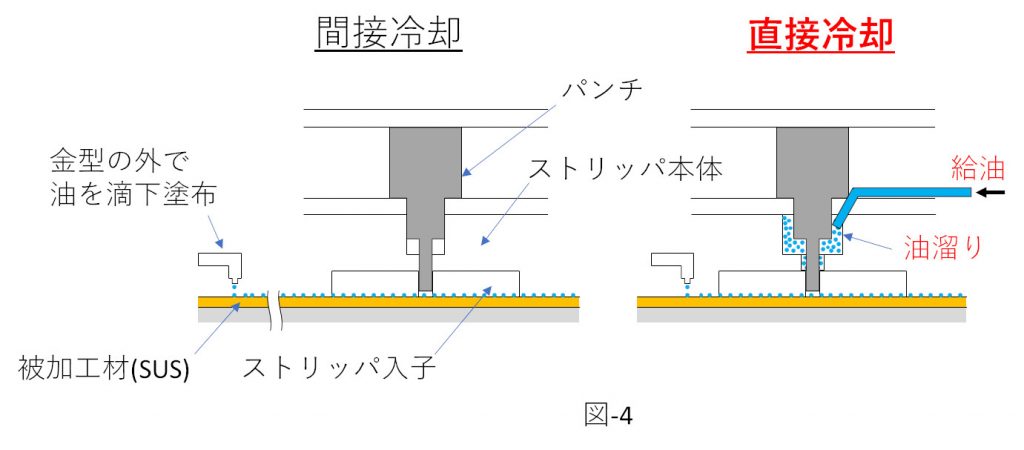

パンチの冷却には、一般的に図-4左図のように金型の外で油を被加工材料に滴下塗布し、間接的に冷却する方法がありますが、より効果を高めるためには図-4右図のようにパンチ部分に油溜りを設けることで直接的に冷却(発熱防止)する方法があります。

この方法は金型技術情報 問題解決編Vol.3で紹介したスプリングの破損改善と類似しています。

冷却に用いる油は被加工材に用いている加工油を使用し、たとえこの油が被加工材料(SUS材)に付着してもトラブルにならないように注意する必要があります。

(SUS材はグレインサイズが大きいため油の動粘度は高い方がおすすめ)

パンチの冷却効果

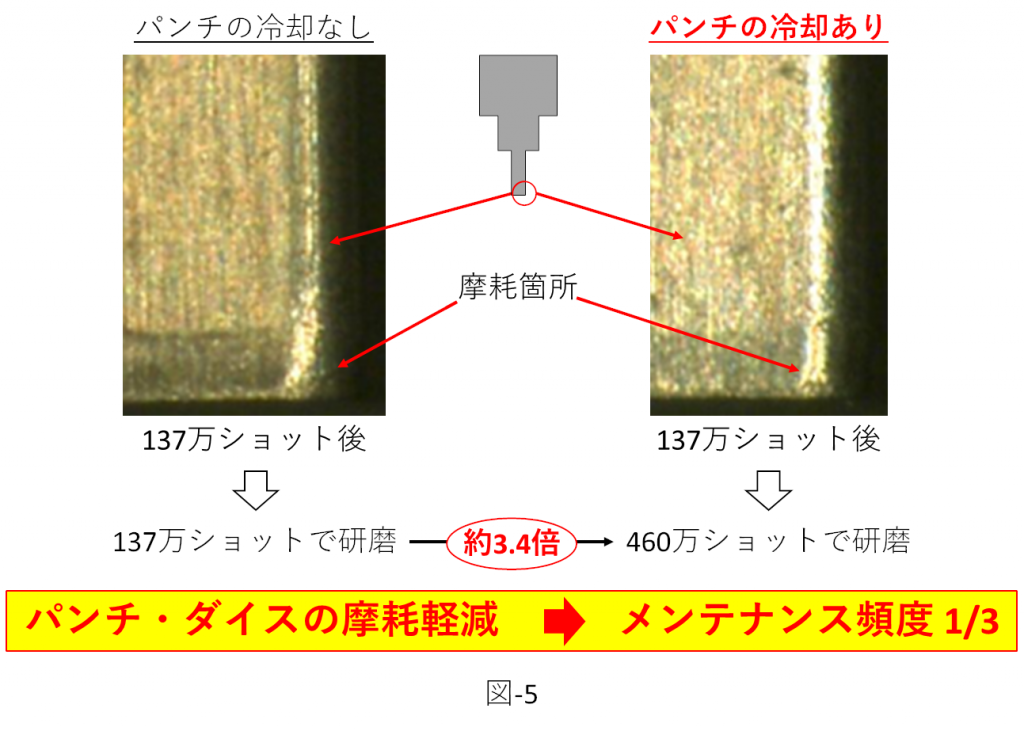

図-5に冷却なし(左図)と冷却あり(右図)のパンチの刃先を示します。

冷却なしは、137万ショットで摩耗が大きくなり再研磨が必要な状態となりました。

冷却ありも137万ショット後の写真となりますが、冷却なしと比較して摩耗状態が少ないことがわかります。

その後、右図の冷却しているパンチで生産を続行したところ、実に約3.4倍の約460万ショットまで寿命を延ばすことができました。

このようにプレス金型のパンチの摩耗には被加工材料のグレインサイズが大きく影響しているため、パンチを直接冷却する方法をお勧めします。