高精度位置決め部品の失敗事例

高精度位置決め部品(RFCS)を導入したものの、精度が出なくなったり摩耗が早くなったりする失敗事例があります。本章では代表的な失敗事例を紹介します。あらかじめ失敗パターンを把握しておくことで、運用時のリスクを下げることが可能です。

バラ締めでズレが発生したケース

失敗事例

モールドベースにRFCSを設置したものの、成形時に精度が出ず、プロファイルローラー(以下、ローラー)に偏摩耗が発生した。

原因

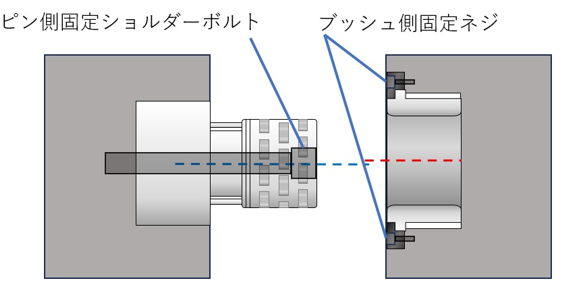

RFCSのピン側とブッシュ側を取り付ける際に、組み付け(実際に勘合させた状態)せず、ピン側・ブッシュ側をそれぞれ本締めしたことで芯ずれが生じた可能性があります。

対策

RFCSの取付時は、組み付けを行い、芯が正しい位置にある状態でボルトを締結します。組付け方法の

詳細はRFCSで金型の精度を出すための組付けで解説していますのでご参照ください。

※バラ締め:ピン側・ブッシュ側を組み付け(勘合)させないまま、別々に本締めしてしまう締結方法です。RFCSでは芯ずれの原因となり、精度不良や偏摩耗を招きます。

ピンとブッシュの組み換えで摩耗とズレが発生したケース

失敗事例

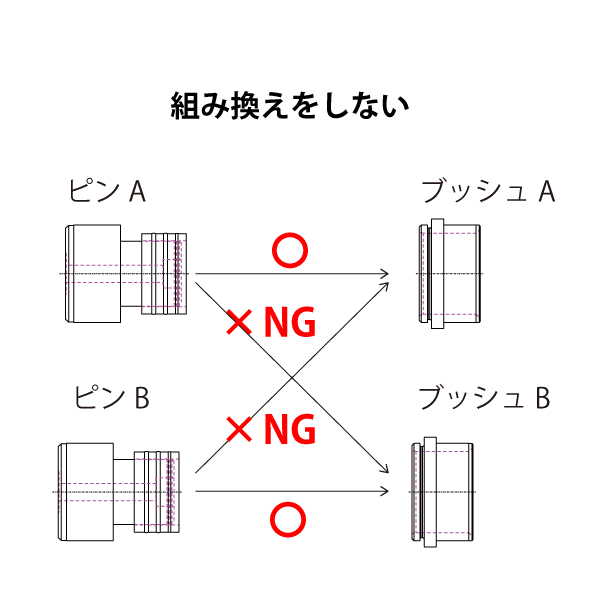

メンテナンスで取り外した際、ピンAとブッシュA、ピンBとブッシュBの組み合わせが入れ替わり、ピンA×ブッシュB、ピンB×ブッシュAなどの組み合わせになってしまった。その結果、片側は予圧が過大で動きが硬くなり、反対側は予圧が不足して精度が出ない状態となった。予圧が過大な側は摩耗が早く、予圧が不足した側は精度不良などの問題が発生。

原因

RFCSには「プロファイルローラー(ローラーベアリング)」が採用されています。予圧量は1~6μmと非常に小さく(径によって設定が異なります)、メーカー側でピンとブッシュを1組ずつ勘合合わせ(マリッジ)しています。そのため、RFCSはペア(組み合わせ)を変更できない仕様です。

対策

使用前に各ピンとブッシュへ印を付け、取り外し後もペアが崩れないように管理します。多色成形などで組み合わせが入れ替わる可能性がある場合は、ピンAがブッシュA・ブッシュBの両方に適合するRFCSの検討が必要です。多色成形や回転金型用のRFCSについては「二色成形・多色成形へのRFCSの適用」で解説しています。

ブッシュの圧入による寿命悪化

失敗事例

ローラー寿命が想定より短い。

原因

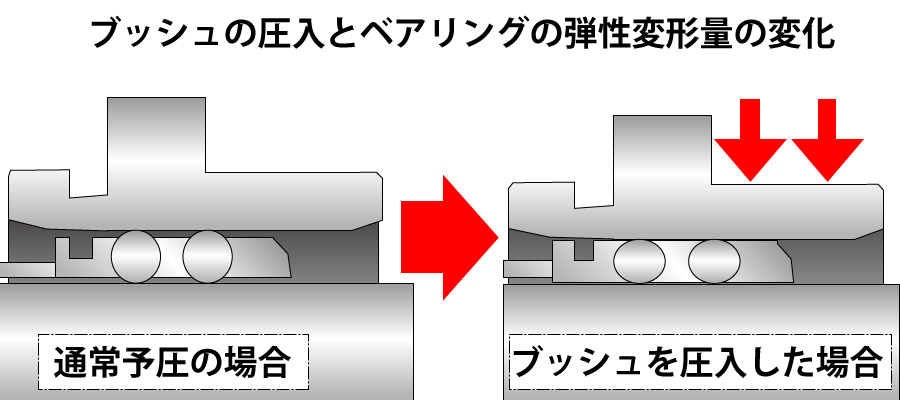

ブッシュを圧入したことで内径が収縮し、ローラーへの予圧が過大になった可能性があります。

特に薄肉ブッシュや締め代が大きい場合、数µm単位で内径が変化し、設計予圧を超えるケースがあります。

対策

可能な限り圧入を避けます。やむを得ず軽圧入する場合は、組付け後に予圧状態を確認してください。圧入しろを一定にするため、ブッシュ外径を実測し、外径に合わせて穴径を仕上げる方法も有効です。

上図:圧入により予圧が強くなった状態。メーカーが初期設定した予圧値は、精度と長寿命のバランスが最も発揮されるように設定されています。圧入によって予圧が変化するとローラーへの負荷が増え、摩耗が進みやすくなります。

無潤滑(ドライ)によるローラー寿命の短命化

失敗事例

ローラーの摩耗が著しく早い。

原因

グリースを使用していなかったためと考えられます。

対策

ベアリング用グリースを使用します。無潤滑で運用すると摩耗が急速に進みます。例えば、クリーンルームで「グリース禁止」と判断し無潤滑でRFCSを使用した結果、1万ショットでベアリングが大きく摩耗したケースがありました。一方で、適切なグリースを使用した場合は300~500万ショット※まで寿命が延び、寿命が数百倍となった例もあります。潤滑剤は温度などの条件で特性が変わるため、次章で詳しく説明します。

※寿命は荷重、ストローク、温度、成形条件により変動します。

ブロックやテーパーピンなどの位置決め部品を併用したことによる干渉

失敗事例

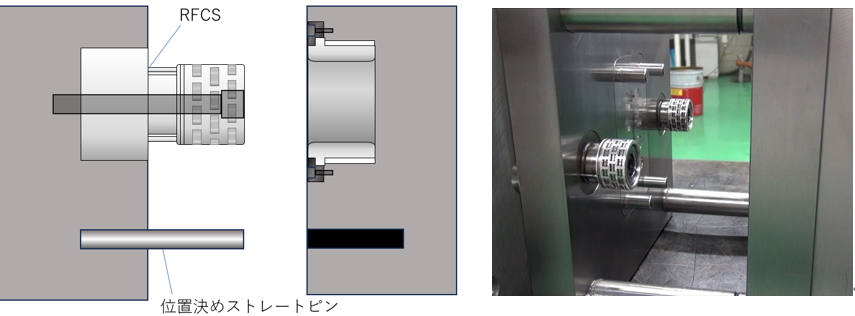

RFCSの採用が初めてで不安なため、従来のストレートピンに追加してRFCSを併用したところ、ストレートピン単独より精度が悪化した。

原因

ストレートピンとRFCSが干渉した可能性があります。

対策

原則として、ブロックやテーパーピンなど他の位置決め部品を併用しない設計とします。

ストレートブロック、テーパーピン、ストレートピンなど従来の位置決め部品をRFCSと併用するケースがあります。従来部品は点数が増えるほどクリアランス管理が難しくなり、組付け・精度確保がシビアになります。ある事例では、既存のテーパーピンのうち数本の位置精度が悪く、それが干渉・精度不良の原因でした。位置精度が悪いテーパーピンのみを外して運用したところ、精度が改善しました。

一方で、併用によって改善した例もあります。下記の事例では、従来はピンと穴をクリアランスゼロで位置決めし、5万ショットごとにピン交換を行っていました。RFCSを併用した結果、ピン寿命が10倍の50万ショットとなり、次回金型からはRFCS単独での位置決めに移行しています。RFCSと従来位置決め(ストレートブロック及びテーパーピン、ストレートピンなど)との併用は一時的な対策として有効な場合もありますが、最終的にはRFCS単独での位置決めを前提とした設計が、精度・寿命・保全性の面で最も安定します。

次章では、RFCSで高精度に成形しつつ量産コストを削減するための運用ポイントを解説します。