ストリッパ・スプリングの配置

プレス連続金型には抜き・曲げ加工を行う場合、プレス金型は被加工材料をしっかりと押さえてから機能部品(パンチ・ダイスなど)で加工を行います。

この時、被加工材料をしっかりと押さえるスプリングの設けられている位置が、安定したプレス生産を行う上で非常に重要となります。

ここでは理想的なスプリング配置がどうあるべきか紹介します。

ストリッパ・スプリングの格納形態

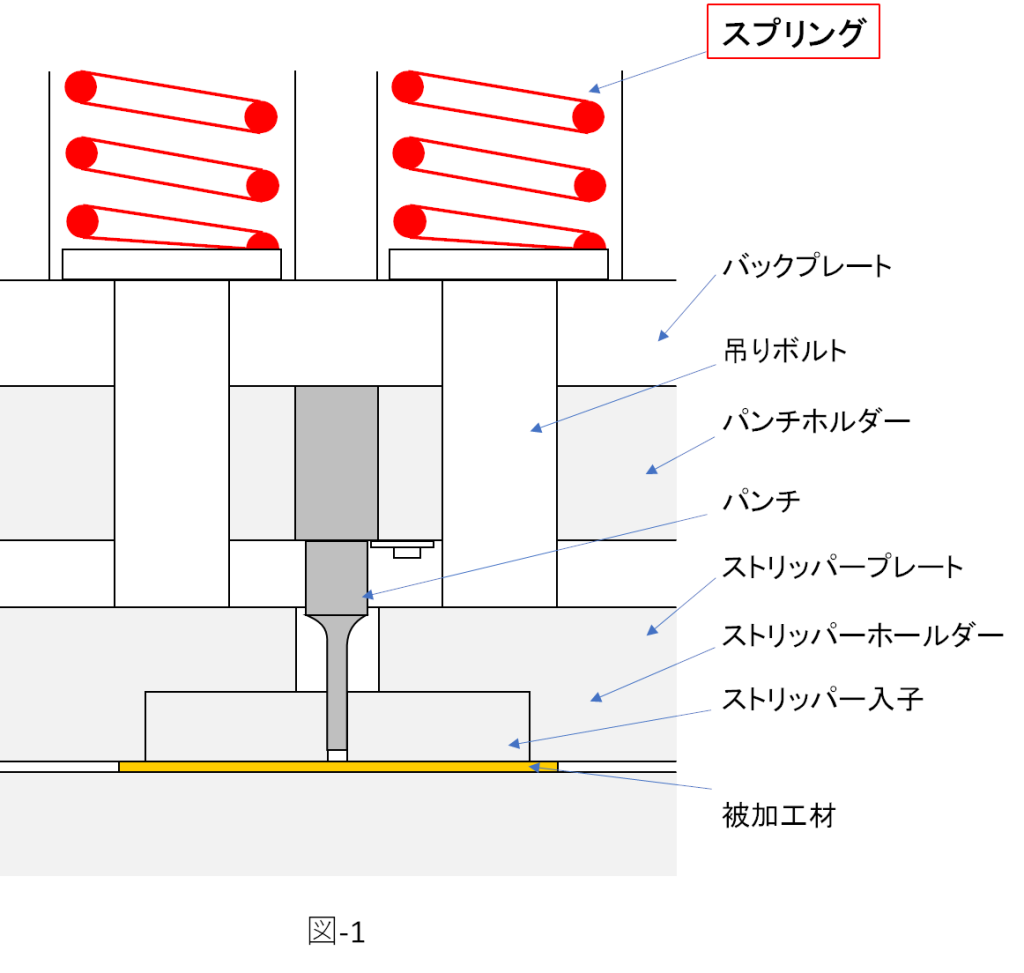

図-1のように、ストリッパプレートを吊っている吊りボルトを介してスプリングが設けられており、そのスプリングの力をストリッパプレートに伝えているのが一般的となります。

一般的なスプリング配置と理想的なスプリング配置

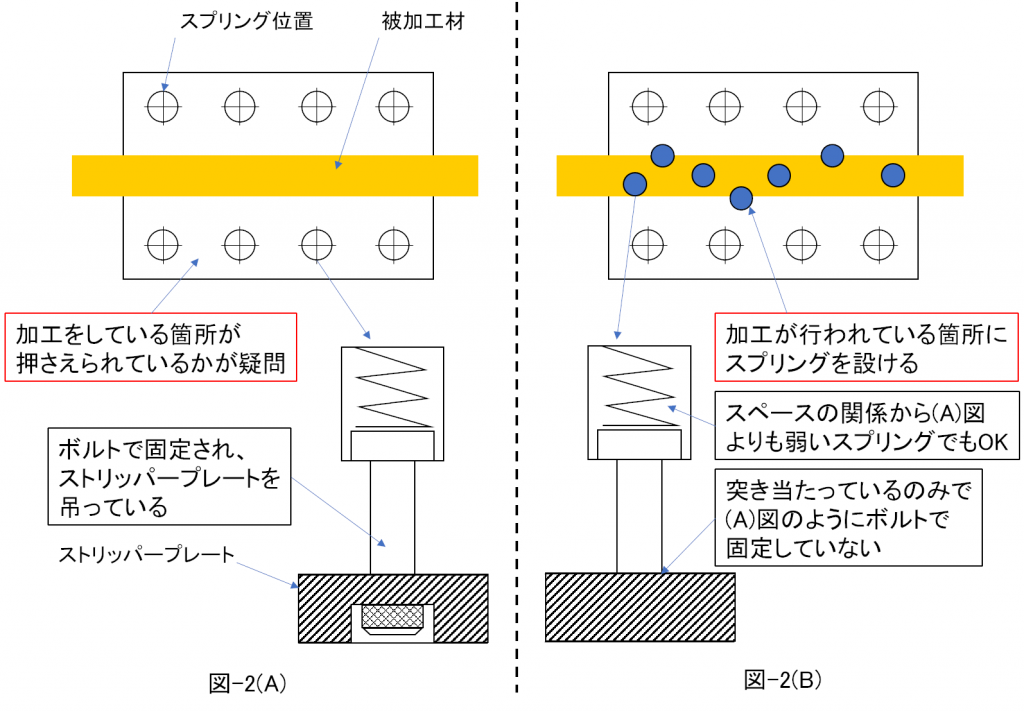

一般的な金型では、抜き加工や曲げ加工が被加工材料の上で行われているにもかかわらず、スプリング配置は図-2(A)のように被加工材料の上には無く、離れた箇所に設けられていることがあります。

プレス加工(抜き・曲げ加工)は被加工材料の上で行われているため、図-2(B)のように被加工材料の上や近辺に設置することが理想的なスプリング配置となります。

スプリング配置によるストリッパプレートのたわみ

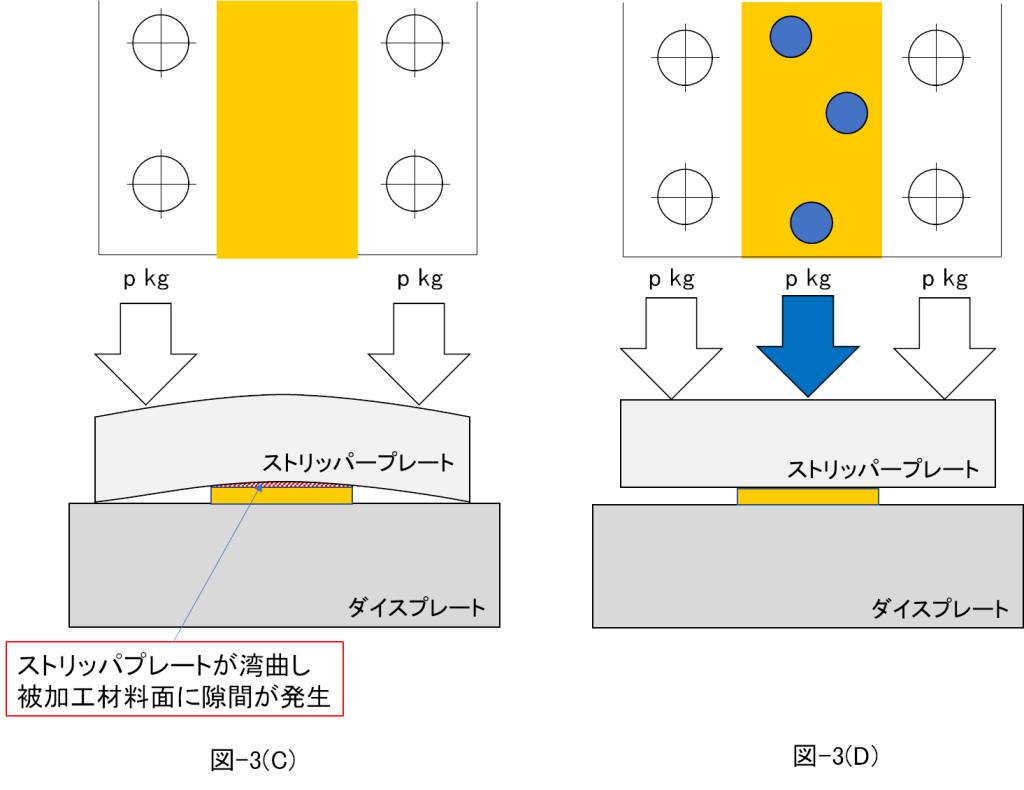

図-2(A)のように、被加工材料から離れた場所にスプリングが設けられている場合、図-3(C)のようにストリッパプレートは湾曲にたわんでしまい、ストリッパプレートの主目的である被加工材料をしっかりと押さえる(抜き応力に打ち勝つ)ことができなくなります。

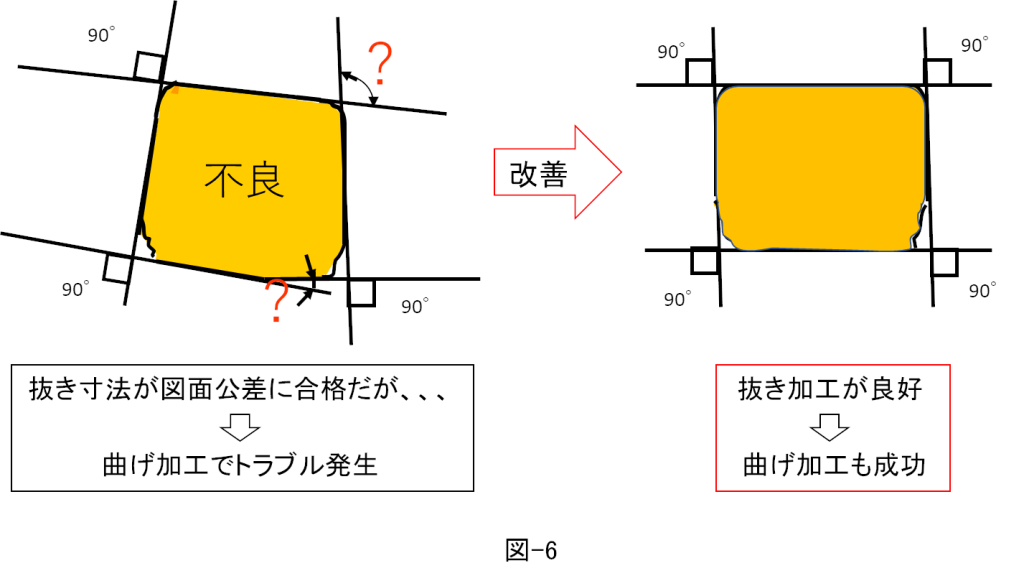

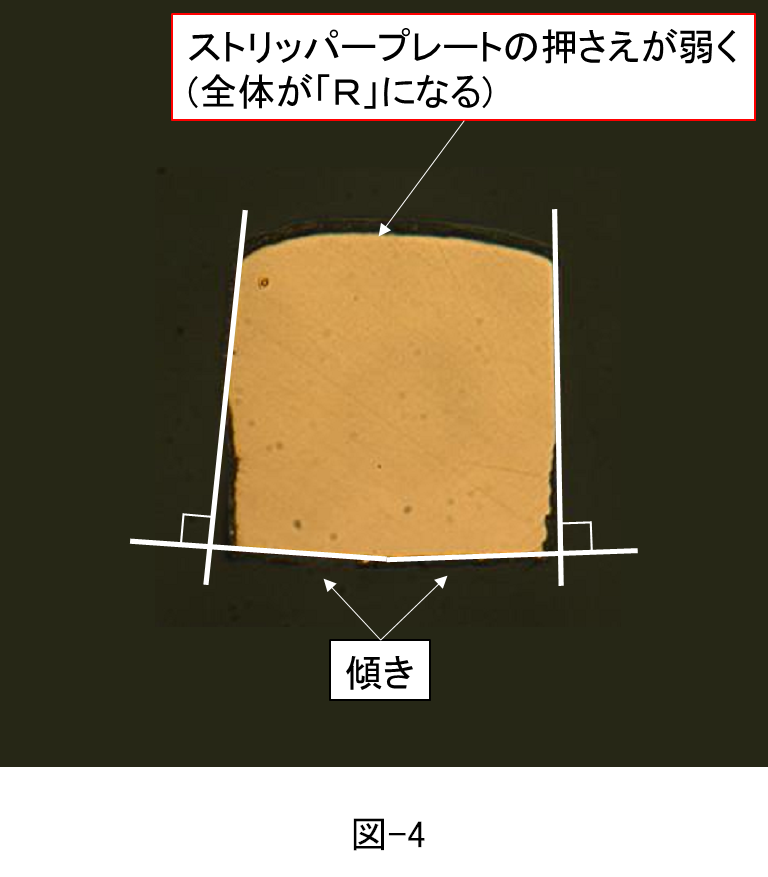

また、ストリッパプレートがしっかりと被加工材料を抑えられない構造であると、図-4のように抜き断面形状が変形して(崩れて)しまい、後工程の曲げ加工などに影響を及ぼし、不具合につながっていくことが考えられます。

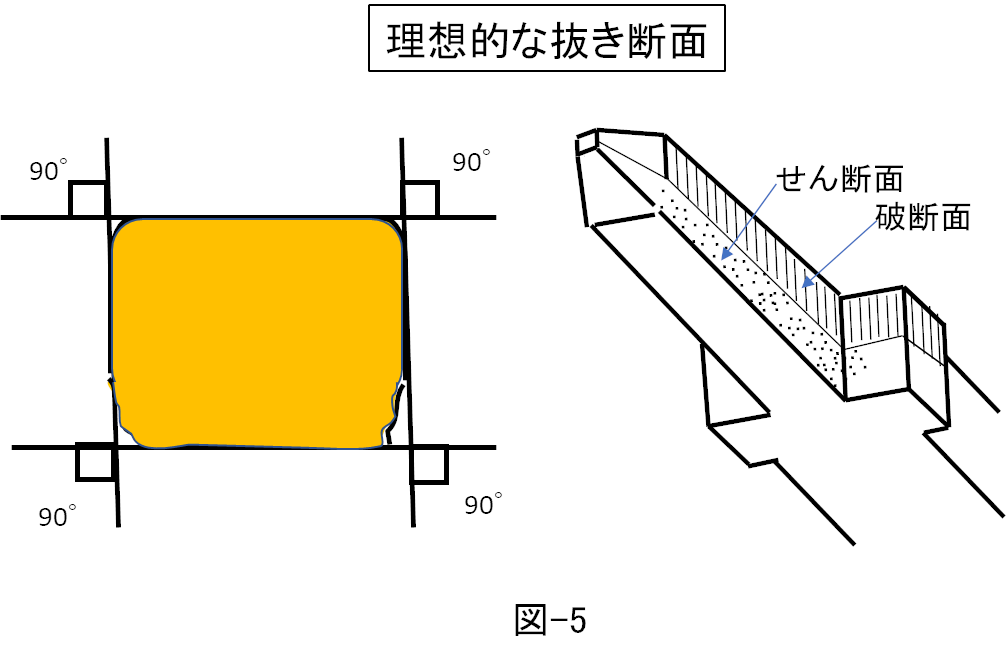

一方、図-2(B)のように、被加工材料の上や近辺にスプリングが設けられている場合、図-3(D)のようにしっかりと被加工材料を抑えることができ、抜き断面形状も図-5のようになることにより安定したプレス生産も期待できます。

スプリング配置の改善が抜き・曲げ加工の改善につながる

ストリッパ・スプリングの配置を改善することは非常に重要となります。

配置の改善により図-5や図-6のように抜き加工が改善し、その後の曲げ加工の改善にもつながります。