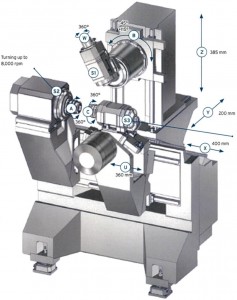

CNC5軸マシニングセンター「408MT」|バーフィード型

バーフィード型高精密5軸制御マシニングセンター

バーフィード型高精密5軸制御マシニングセンター408MTは、5軸同時制御の加工を実現しています。この機能により複雑形状の製品もバー材から容易に全加工することができます。

リブ構造による十分な強度をもつマシンベースにより、極めて高い静的/動的剛性を備えています。

機械の熱変位を解消するため様々な技術が生かされていますが、特にクーラント液による影響をさけるため、加工エリアはフレーム構造部と完全に分離され、高精度・長時間運転を実現しています。

また、ピックアップターレット(背面加工ユニット)を搭載することにより、6面加工も可能としました。

A軸を高速回転させ旋削加工を行うことも可能で、小型精密部品の複合加工に最適です。

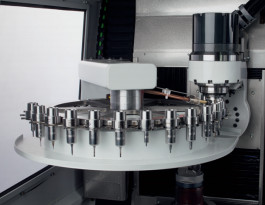

2021年6月に発売から20年目でモデルチェンジを行いました。新モデルでは自動化の要求に対して柔軟に対応するようATC本数を増やし、最大72本のツールを搭載することが出来ます。

各軸のガイドと駆動

X、Y、Zの3軸は超精密リニアガイド(プリロードタイプ)が組み込まれ、最高の精度が長期間維持されます。

早送り送り速度は3軸共に40m/minで、分解能は12.5nmとなります。

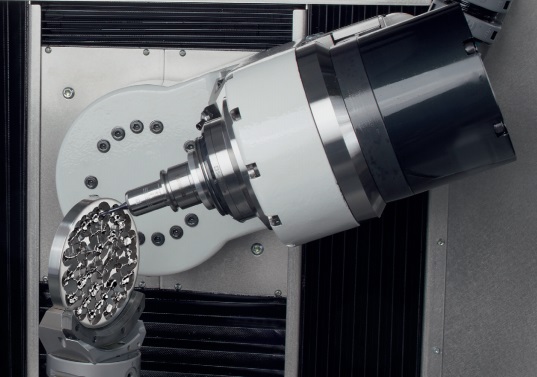

また、工具主軸は新たな発想で設計され、より高速加工に対応しております。

最高30,000rpmのビルトインモーター、セラミックボールを採用した主軸ベアリング、HSK-E40ノーズテーパ、集中冷却システムなどから構成され、コンパクトながら高剛性・長寿命という生産に最も重要な特徴を備えております。

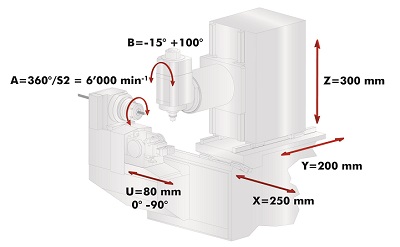

-15~100°まで旋回する工具主軸は、今まで1回の加工では不可能と考えられていた複雑形状ワークの加工を可能としています。

旋回軸(B軸)の位置決め制御には、分解能0.0001°の高精度エンコーダを採用しております。

ワーク軸のA軸は最高6,000rpmで旋削加工にも対応します。

関連動画

基本仕様

| ストローク及び旋回角 | X/Y/Z軸 B軸 A軸 |

250/200/300mm -15°~+100° 360° |

| スピンドル | トルク S1 / S6 回転数 |

8Nm / 12Nm 30,000rpm(オプション42,000rpm) |

| B軸 | 分解能 トルク 回転速度(max) |

0.0001° 200Nm 20rpm |

| A軸 | 分解能 トルク S1 / S6 回転速度(ミーリング) 回転速度(旋削) |

0.001° 9Nm / 29Nm 200rpm 6,000rpm |

| バー材 | 最大径 | φ36mm |

| ATCマガジン | 収納本数 ツール最大径 ツール最大長 ツール交換時間 |

48本(オプション72本) φ50mm 95mm ツール・ツー・ツール 0.8sec チップ・ツー・チップ 3sec以内 |

CNC5軸マシニングセンター|デンタル向け

場所を取らないコンパクトな5軸マシニングセンター「308S2」は、その機能と剛性により複雑形状の製品でも1工程で全加工が可能です。

チタン・コバルトクロム等の高硬度材・ジルコニア・貴金属などあらゆる材質の加工に対応しております。

以上によって切削工具の動作条件を最適化することを実現しました。

デンタル向けに開発された5軸マシニングセンター

B軸旋回角度の広さ、工具スピンドルの能力、機械の高い剛性はデンタル用途に使用されるコバルトクロムのような素材の加工への適性が高くなっております。

また、28本のツールマガジン、自動化対応への周辺装置、切り子の排除など、インプラントにおけるクラウン、ブリッジなどのデンタルパーツの生産に最も適した仕様となっております。

またディスク材をブランクとして使用する際、固定治具ごとドッキングする除給材システム内に格納可能です。

製品紹介動画

基本仕様

| ストローク

及び旋回角 |

X-Y-Z軸 B軸

A軸 |

160/120/150mm -35°~+115°360° |

| 送り | 送り速度 精度 |

20m/min 0.001mm |

| スピンドル | 回転数 | 30,000rpm |

| B軸 | トルク 旋回速度 |

最大575Nm 40rpm |

|

A軸 |

トルク 旋回速度 ディスク材径 |

最大575Nm 39rpm 最大103mm |

| ATCマガジン | ツール本数 ツール径 ツール長さ ツールの重さ |

28本 最大50mm 最大85mm 最大0.5kg |

バーフィード型8軸制御・多機能マシニングセンター

508MT2はバー材からの全加工を可能にした高精度多機能5軸マシニングセンターです。ミーリングとターニング加工がメイン主軸と背面主軸の両方で可能であり、複雑形状を有するワークの加工に最適です。背面加工はピックアップターレットに搭載された背面主軸、バイス、芯押し台を組み合わせることであらゆる加工に対応します。ボディにはミネラルキャスティングを採用し、高い減衰性と剛性、またリニア駆動の直動軸による高速運動においても高い位置決め精度を確保する構造となっております。複雑形状で高い精度を求められる医療関連や歯科関連、通信機器関連、航空宇宙関連、時計関連などの部品加工で数多くの実績がございます。

高精度加工の追求

軸構造としては加工に使用するXYZ全ての直動軸でリニアドライブを、旋回軸にはダイレクトドライブモーターを採用し、バックラッシュの無い高い位置決め精度を実現しております。また、温度変異対策としては従来機種から採用されているスピンドルやモーターなどの熱源をクーリングサーキットにより冷却する機能に加え、DTS(ダイナミックサーマルスタビリゼーション)という連続的な温度検出から軸伸び等の機械の姿勢変形に対して補正を掛ける機能を新たに搭載しており、高次元の加工精度を実現しております。

-45~115°の旋回角を持つスピンドルヘッドは、コンパクトな設計ながら高精度と高剛性を誇っております。

スピンドルは割出機能(W軸)を有し、旋削加工やボーリング加工などに使用する工具の位相合わせに活用されます。

連続自動運転への対応

前述のバー材からの加工による連続自動運転への対応に加え、ワーク排出やクランピングチャックの自動交換などに柔軟に対応する自動化システムとの連動をご提案しております。

ATCマガジンも最大72本の工具を搭載できますので、複数種ワークの中ロット連続加工を無人段取り替えで行うことが可能になりました。昨今需要の高まる自動化による連続運転に対応しております。

加工例

| バー材径 | φ5mm |

| ツール数 | ミーリングツール10本 ターニングツール1本 |

| 加工時間 | 4分 |

基本仕様

| ストローク

及び旋回角 |

X/Y/Z軸

B軸 A軸 |

400/200/385mm

-45°~+115° 360° |

| スピンドル | インターフェイス

パワー S1 / S6 トルク S1 / S6 回転数 |

HSK-E40

10kW / 15kW 8Nm / 12Nm 30,000rpm(オプション42,000rpm) |

| X/Y/Z軸 | 分解能

送り速度 加速度 |

0.0125µm

60m/min 10m/s2 |

| B軸 | 分解能

トルク 回転速度(max) |

0.0001°

120Nm 250rpm |

| A軸 | 分解能

パワー S1 / S6 トルク S1 / S6 回転速度(ミーリング) 回転速度(旋削) |

0.0001°

24kW / 34kW 72Nm / 96Nm 200rpm 6,000rpm |

| バー材 | 最大径 | φ42mm(オプション36/51/65mm) |

| ATCマガジン | 収納本数

ツール最大径 ツール最大長 ツール交換時間 |

48本(オプション72本)

φ50mm 80mm ツール・ツー・ツール 0.8sec チップ・ツー・チップ 3sec |

| ピックアップ

ターレット |

動作位置

U軸ストローク |

0°-90°-180° / 3ポジション

360mm |

| 制御 | ファナック | 31i-B5 |

| 機械本体 | サイズ

重量 |

1870W x 2210D x 2220H

約5,000kg |

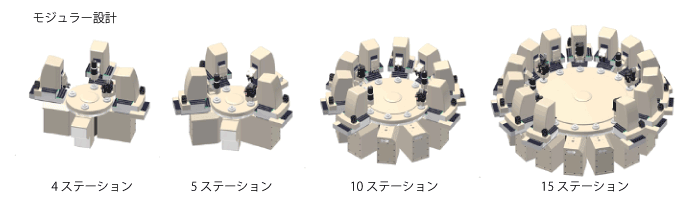

ロータリートランスファーマシンの特長

拡張性の高いロータリートランスファーマシンです。以下の特長がございます。

高精度加工

・1工程全加工高精度加工

・NCロータリーテーブル

・独自のパレットシステム

高い自由度

・最大50本のツールの搭載

・最大62軸での同時加工

・短時間でのパレット、ツールの交換(短時間での段取り替え)

モジュラー設計

・4~20ステーションが準備

・ミーリング、ドリリング、ターニングのいずれにも対応

コストダウンと高い収益性

・高い稼働率実績により保証される高生産性

・1台での高い生産能力による労務費、スペース削減

スピンドル仕様

| UV151-3 | UV160-3 | UV151-4 | UV160-4 | |

| X軸 |

120mm |

|||

| Y軸 |

160mm |

|||

| Z軸 | 130mm | |||

| C軸 |

ー |

ー |

ー |

0-30° |

| 送り | 20m/min | |||

| 最大スピンドル取付数 | 2 | 4 | 2 | 2 |

| 最高回転速度 |

6000rpm |

|||

| 精度 | 1µm以内 | |||

| モーター | 高分解能サーボモーター | |||

| ドライブモーター | 1.0kW~5.5kW | |||

| ツールホルダー |

HSK25/32/40 |

|||

| 冷却システム | スピンドルスルークーラント(max.150bar) | |||

本体スペック

| MTR404-405 | MTR406 | MTR410 | MTR415 | |

| モジュール数 (ステーション) |

4、5 | 6 | 10 | 15 |

| モジュール仕様 | 標準/スピンドル(C軸) | |||

| マシニングユニット | UV160-3 | UV151-3 UV151-4(オプション) |

UV160-3 UV160-4 |

|

| 最大ユニット数 | 3/4 | 5 | 8 | 13 |

| HF主軸 | ユニット当たり1-4機 | |||

| ロータリーテーブル | プレシトラメNCパレット搬送システム | |||

| クランプ方式 | コレット、チャック、爪 | |||

| ローディング | マニュアル/自動 | |||

| NC制御システム | SIEMENS Sinumerik840DSi NUM Axium Power Fanuc 30i |

|||

| 最大主軸数 | 16/4st, 20/5st | 24/6st | 31/10st | 62/15st |

| 寸法 | 2180/2845 | 2590/2830 | 2735/2830 | 3245/2830 |

加工事例

次世代型ポリッシングマシン

使いやすい操作性を実現した基本設計となっており短時間でのプログラミングが可能です。

複雑形状の部品加工に対応するコンタリング加工を実現しました。

更にレーザ測定と補正機能をもつドレッシング装置を完備しております。

サイバーポリッシュ600型の特長

機械加工後の様々なパーツをプログラムされたロボットの動きでポリッシング加工する最新鋭機です。

幅広い研磨ツールの使用と自由度の高い動きでベルト研磨・ポリッシングを可能にしております。

ウォッチ、メディカル、航空機関連などの小物から2kg程度までの部品加工に最適です。独自開発のコンタリング加工ソフトにより、最高の形状精度と面粗さが実現。

使いやすいプロダクションインターフェイスにより、予備知識がなくとも生産をスタートが可能です。

また、独自のパラメーター機能と3DCADとの組み合わせでプログラム作成と段取りの時間が大幅に短縮されます。

スペック

| タイプ | Grinding/Polishing |

| ステーション | 1-3 |

| ステーションごとのツール数 | 1or2 |

| ツールのタイプ | ベルト研磨、ディスク研磨 |

| ツールのスペック | 長さ3m / 最大径300mm |

| ローディング | 自動もしくはマニュアル |

| 最大搭載ワークサイズ | Ø80 mm 球 |

| 最大加工ワーク重量 | 2kg |

| ロボット | Stäubli TX 60 |

| 寸法・重量 | 602シリーズ:幅1450mmx長さ1700mmx高さ2000mm

重量2500kg |

| 603シリーズ:幅1850mmx長さ1700mmx高さ2000mm

重量2500kg |

オプション

・ワークのパレットシステム

・バキュームクリーニングシステム

・機械式 or レーザー式パーツ芯出し

・オフラインプログラミング

・固形 or 液体研磨ペースト

ブラシ仕上盤BP-MXシリーズコンセプト

GERBER/ブラッシングマシン“BP-MX”の重要なコンセプトのひとつに「モジュラー構造」があります。各ユーザー様の異なるご要求(ワーク形状・生産数量・自動化など)にマッチした仕様で機械を提案することができ、高い生産性と大幅なコストダウンが必ず実現されます。

加工の原理

ワークピースはキャリアと呼ばれる円盤状のホルダーにセットします。その際ワークピースを保持するためにケージと呼ばれる円盤を利用。ケージは原則としてワークピースの形状やサイズに合わせて用意します。

ブラッシングテーブル(ベーステーブル)にキャリアをセットし、プラネタリー運動(遊星運動)加えながら回転させます。加工ブラシが下降し最適なプレッシャーのかかる位置で加工を開始します。ブラッシングテーブルと加工ブラシの中心軸は同軸上にないためセットされたワークピース全てに均一な加工がされます。

ブラシ仕上盤の特長

・多くの種類のブラシが自社開発され、様々な材質・目的に対応

・用途に合わせ乾式加工と湿式加工を選択できる

・フルクローズド仕様による安全性の向上

・自社開発の特殊ブラシとダイヤモンドペーストの組み合わせにより加工

・ダイヤモンド砥粒やGC砥粒が配合された自社開発の特殊樹脂製ブラシにより加工

・ワーク側の自転/公転とブラシの自転により均一な加工を実現

・ダイヤモンドペーストの自動塗布機能を装備(オプション)

・量産から多種少量生産、自動化にも幅広く対応

・ユーザーフレンドリーなタッチパネルスクリーンの採用

主な用途

・自動車・医療器等の精密部品のバリ取り量産加工

・プレスパンチ等のポリッシング

・凹凸面のある製品(アルミ用チップ等)の全面を均一にポリッシング

・ドリル、エンドミル等の回転工具の刃先を均一にR-ホーニング

・複雑形状部品、光学部品の鏡面仕上げ

・スローアウェーチップのエッジホーニング

・各種工具のエッジを均一にホーニング(R-ホーニング)

その他の機種

| バリ取り用全自動タイプ (表裏反転機能付き) |

BS-150 |

|---|---|

| 試作・小ロット対応タイプ | BP-Smart |

標準仕様

| 搭載可能なキャリア枚数 | 2枚~10枚 |

|---|---|

| キャリア外径サイズ | φ75mm~φ250mm |

| ブラシ外径サイズ | φ300mm 又は φ380mm |

| Z軸(ブラシ下降軸)の移動距離 | 300mm |

| ブラシの回転数 | 60~600rpm |

| ブラシモーター | 2.2kW/3.0kW/4.0kW |

| ベーステーブルの回転数 | 3.5rpm 又は 7.0rpm |

| 冷却方法 | ファンによる冷却(標準) |

| 機械寸法 | 幅1130mm x 奥行950mm x 高さ1810mm |

| 機械重量 | 670kg |

| 電源 | 3相400V |

微細精密加工機701S 製品特長

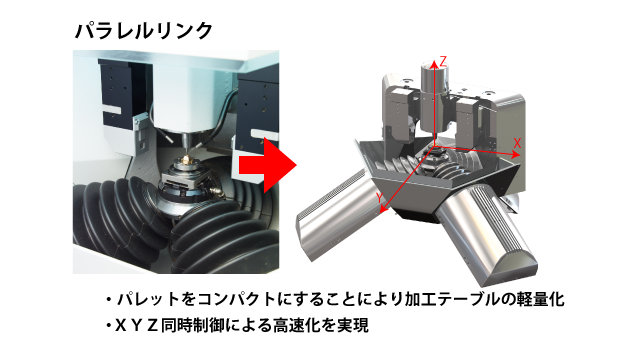

パラレルリンク機構によるマシニングセンターとして、ウィルミン・マッコデル社にて研究開発された微細精密加工機です。

従来の機構であるX軸(左右)、Y軸(前後)、Z軸(上下)の駆動実に代わり「デルタ構造パラレル運動機能」にもとづく理論に沿って開発された世界初のマシニングセンターです。

スピンドル回転数(ハイスピードミーリング)

超微細加工に対応する最高80,000rpmの工具スピンドルを標準装備し、軸受けには高精度セラミックベアリングを採用。

理論的に微小径工具での切削加工において最適な条件が得られます。

高速回転時でも工具が工具ホルダを介さずに直接スピンドルに装着されるため、振れのないバランスに優れた機能が発揮されます。

デルタ構造パラレル運動機能

この機能は、コンセプトがリニアモーターで駆動される直線3軸とワークヘッドが3本のアームで連結されております。

各リニアモーターのNCプログラムによる制御によりワークヘッド(ワークポジション)の位置および動きが制御される。

3本からなるパラレルリンク方式により駆動され、従来にない特性を生み出し、高剛性加工・動的負荷荷重の低減・従来の2倍から5倍軸移動速度などの変化を可能とした。

工具と工具マガジン(ATC)及びパレットマガジン

ツールホルダーを使用しないでツールシャンクを直接スピンドルにクランプさせる方式。

この方式により36本収納のツールマガジンにすることでATCを非常にコンパクトにする事が出来ました。

また54mm X 54mmのパレットが12セット収納できるパレットマガジンが組み込まれ連続加工が可能です。

エコとコンパクトを基本コンセプトにしたマシン

微細精密加工を最大のコンセプトとして設計されたため、36本のATC、12パレットを装備しているが、機械は設置面積として約1000mm X 1000mmとなり、非常にコンパクトな筐体を実現しました。

エコについては消費電力がヘアドライヤーとほとんど同等の2kWとなっています。

製品動画

スペック

| 加工範囲 | トラベル X-Y-Z | Φ52 x 32mm |

| 送り及び切削能力 | 最高速度 | 72 m / min |

| 加速度 | 50 m /S2 (5g) |

|

| モーター送り | 65 N / 280 N max | |

| 分解能 | <0.01μm(10 nm) | |

| スピンドル | ツール取り付け径 | Φ6 mm |

| パワー 連続/ ピーク | 4.1 / 8.4kW | |

| トルク 連続/ピーク | 0.5 / 1.0 Nm | |

| 回転速度 | 0-80,000 rpm | |

| ツールマガジン | 収納本数 | 36本 |

| ツールシャンク径 Φ | 6mm h5 | |

| 最大工具長 | 33 mm | |

| 工具チェック | 長さ/ 径/ 形状 | 光学方式 |

| パレットマガジン | 12パレットサイズ | 54 x 54 mm |

| クランピングシステム | パレット | 3 R |

| クーラント方式 | マイクロ潤滑 | 0.3 ℓ / 5 bar |

| オイル | 4 ℓ / min | |

| NC制御 | PCベース |