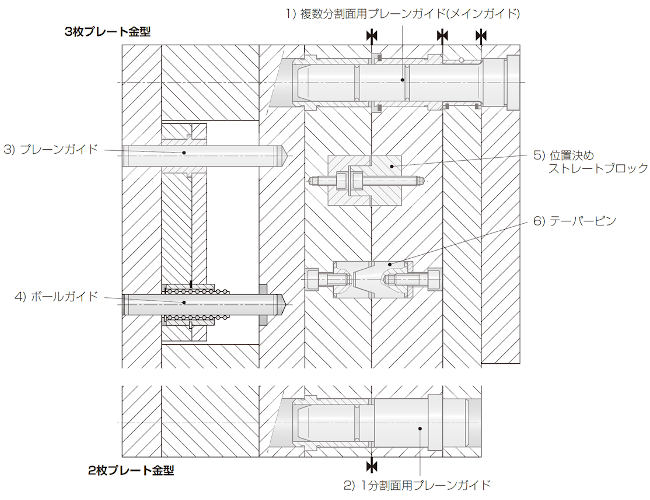

射出成形金型用ガイド・位置決め部品

射出成形金型にはいくつものガイド部品・位置決め部品が組み込まれています。

一般的にガイド部品にはプレーンガイド、位置決め部品にはブロックやテーパピン等が使われていますが、ここではこれらのような部品でのメリット、デメリットをご紹介します。

また、ベアリングを使用したガイド部品・位置決め部品の使用方法についてご紹介します。

従来のコンセプトの構造とメリット・デメリット

| 項目 | メリット | デメリット |

| 1) 複数分割面用プレーンガイド (メインガイド) | 安価 標準プログラム 低~中荷重用に最適 | 摩耗 短寿命 滑らかさ不足 定期的に潤滑が必要 低精度 |

| 2) 1分割面用プレーンガイド (メインガイド) | 安価 標準プログラム 低~中荷重用に最適 | 摩耗 短寿命 滑らかさ不足 定期的に潤滑が必要 低精度 |

| 3) エジェクタ用プレーンガイド | 安価 低荷重に最適 | 摩耗 短寿命 滑らかさ不足 定期的に潤滑が必要 低精度 |

| 4) エジェクタ用ボールガイド | 耐久性あり メンテナンスがほとんど不要 動きがなめらか エジェクタの詰まりなし | ブッシュ/リテーナの長さ(スペース)によりストロークの長さに制限あり |

| 5) 位置決めストレートブロック | 金型が開閉時に相互に位置決めをする(事前位置決め) | 摩耗 短寿命 4個の使用が必要 定期的に潤滑が必要 滑り隙間あり 低精度 |

| 6) テーパピン | 安価 低荷重用 ロックシステム | 事前位置決めなし 調整が難しい |

ボール/ローラーガイドを使用したコンセプト

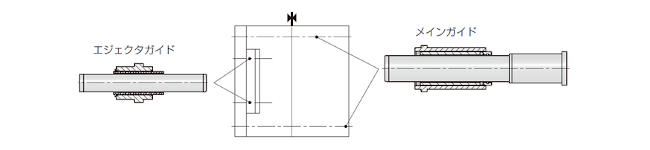

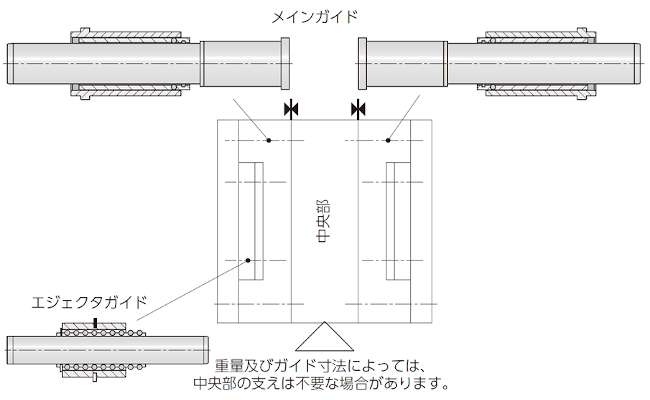

2枚プレート金型でのメインガイド、エジェクタガイド

メインガイド:

・金型の型開き時、ブッシュがガイドピンから抜けない(リテーナ全長の50%以上に常に予圧がかかっている)金型では可動ストッパは必要ありません。

・リテーナがずれないように、軸の両側にストッパを用意するか、サークリップ付のリテーナを使用します。

・金型の型開き時、ブッシュがガイドピンが抜ける(予圧がリテーナ全長の50%未満になる)金型では可動ストッパもしくは固定ストッパが必要となります。

各プレートのガイド穴の位置が一致するよう、可能な限り加工は全て同じ機械で行います。

大きな穴あけやフライス加工などは、加工に伴って発生する応力が精度に悪影響を及ぼす恐れがあるため注意が必要となります。

3枚プレート以上の金型でのメインガイド

メリット:

・動きがなめらかでスティックスリップ現象がないため、金型の操作が容易

・プレートの傾きがないため、エジェクタ詰まりがない

・コンパクト設計

・量産に最適

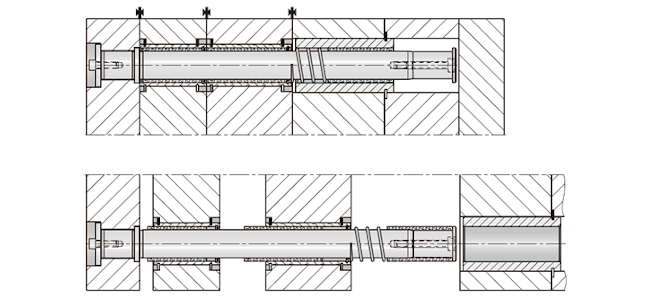

スタックモールドでのメインガイド・エジェクタガイド

メリット:

・ローラーリテーナ(7663)を使用する場合、ガイドポストのたわみ量によっては、中央部の支えは省略できます。

・型開き時のガイドポストのたわみ量は中央部の重量と開口部の横移動によります。

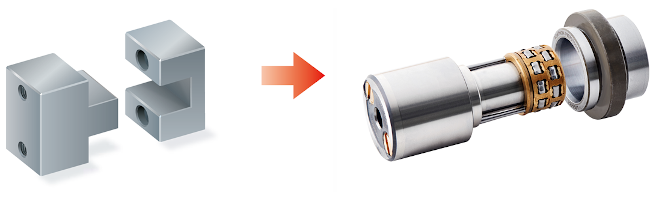

高精度位置決め部品RFCS

概要:

高精度位置決め部品RFCSとは、射出成形金型向けの位置決めストレートブロック、テーパーブロック、テーパピン等の位置決め部品に代わるローラーベアリング型位置決め部品です。

RFCS:Roud Fine Centering System

メリット:

・高耐久性による大量生産用金型への対応

・位置決め時のガタをなくし、モールド金型のアライメントを高精度化

・成形サイクルの短縮化

・クリーンルームにおける使用

・トータルコスト削減

・金型設計の自由度の向上

高精度位置決め部品RFCSの製品詳細はページ下のバナーより製品ページをご覧ください。

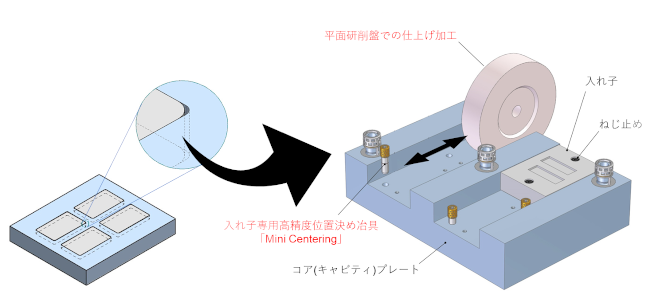

入れ子専用位置決め治具Mini Centering

概要:

入れ子専用位置決め治具Mini Centeringとは、射出成形金型に使う入れ子(カセット)向けのノックピン等の位置決め部品に代わるボールベアリング型位置決め治具です。

メリット:

・金型加工の簡易化とコスト削減

・カセット金型の運用によるコスト削減

・高精度な位置決め

・段取り時間の短縮・稼働時間の効率化・短納期化

入れ子専用位置決め治具Mini Centeringの製品詳細は以下のバナーより製品ページをご覧ください。

この記事の内容はカタログ「アガトン プレス・プラスチック金型標準部品」にも記載してあります。

カタログは以下のバナーよりダウンロードいただけます。