プレス曲げ加工

プレス加工は、寸法や形状の精度要求が年々厳しくなっています。

その中でも、順送金型における曲げ加工への厳しい要求に頭を悩ましている設計者が多いのではないでしょうか。

ここではプレス曲げ加工において、どのようなことが影響してその加工を厳しくしているのか、そしてそれらのトラブルの解決方法について紹介します。

トラブルが発生する主な原因

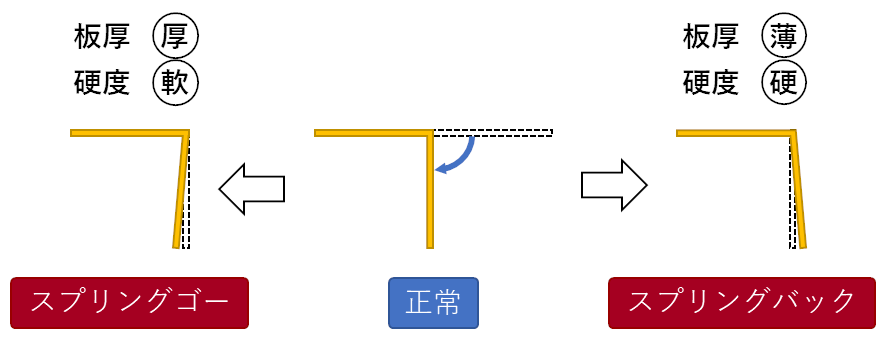

被加工材料の板厚や硬さの変動

材料コイルを新しくした際、板厚や硬度が(規格内で)変動してしまい、同じ金型で曲げた場合でも曲げ角度が異なってくることがあります。

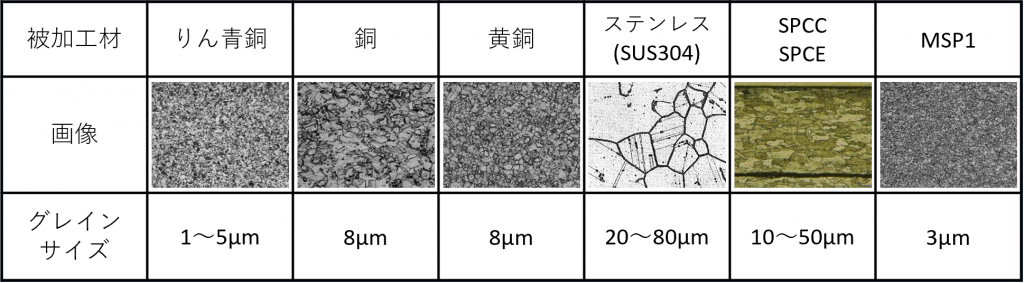

被加工材料のグレインサイズ(結晶粒度)

以下に主な被加工材料のグレインサイズ(結晶粒度)を紹介します。

グレインサイズが大きくなるほど抜きにくく、抜き形状の異常を引き起こしやすくなります。

その結果、後工程の精密な曲げ加工などにも影響を及ぼすことになります。

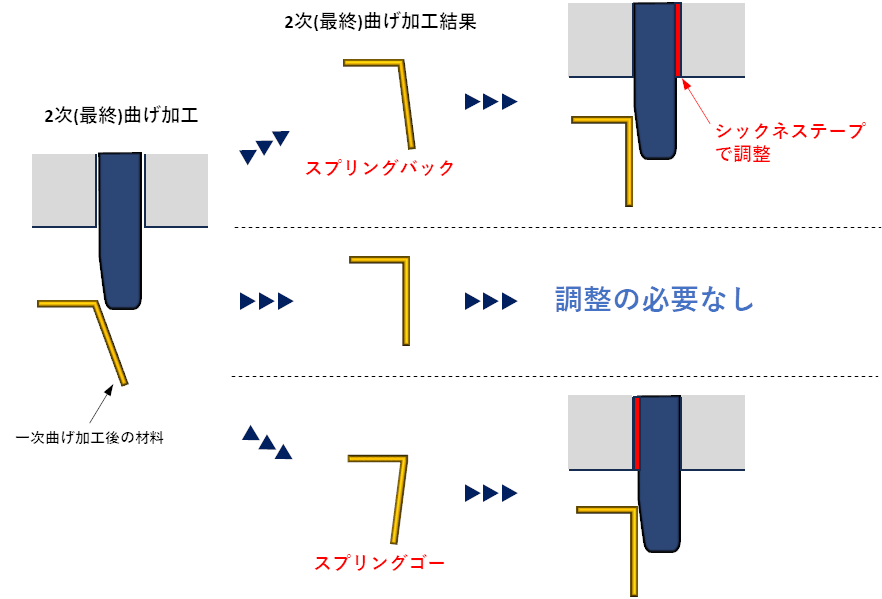

多く見られる曲げ調整構造

曲げパンチの固定部分にシックネステープを入れることでパンチの位置を調整し、曲げ加工を調整します。

しかし、この方法では調整時にプレス機から金型を下ろして調整しなければいけない場合が多くなります。

長時間金型を下ろすということは、その間プレス機が停止することになり、結果として機械全体が冷えてしまい、せっかく調整したのにまた曲げ寸法や形状が変化してしまうことがあります。

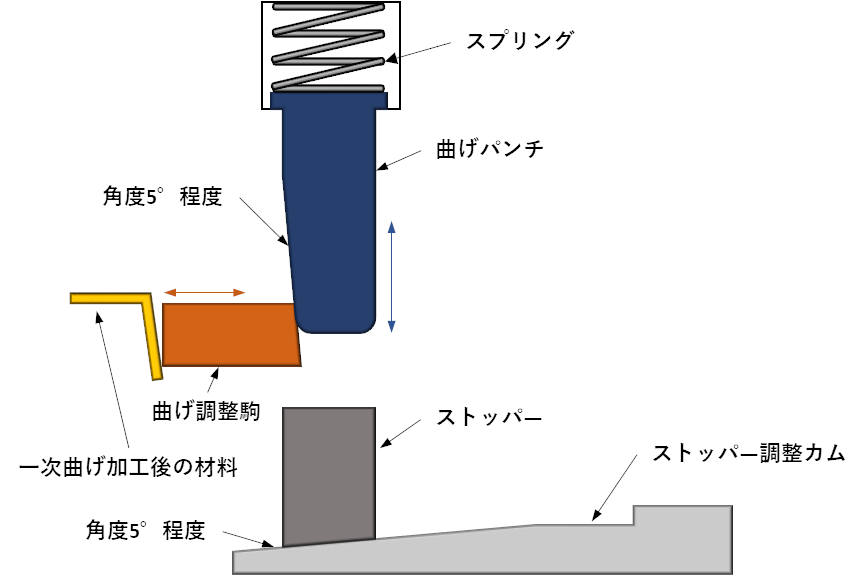

メンテナンスを考慮した曲げ調整構造

ここで紹介するメンテナンスを考慮した構造とは、被加工材料の特性・変化によって曲げ加工を調整する際、プレス機から金型を下ろすことなく短時間で調整が可能な構造となります。

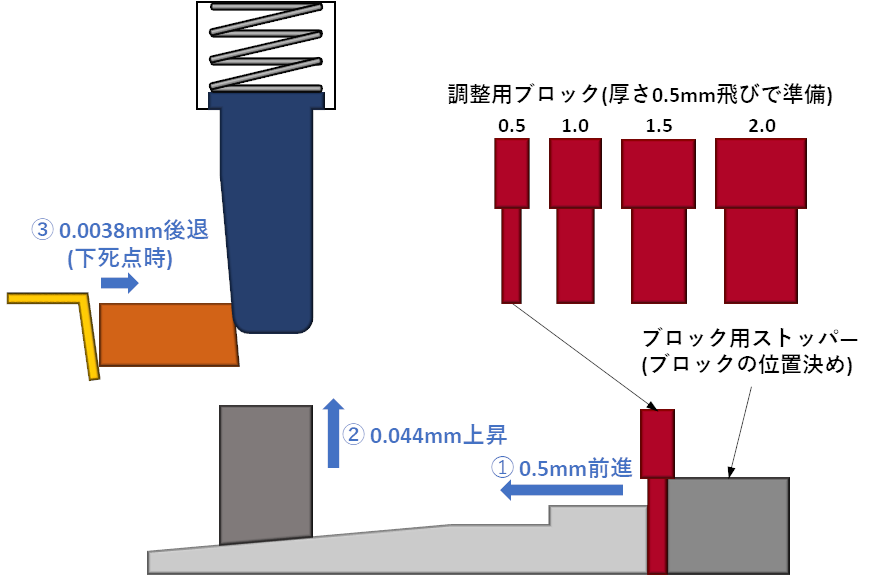

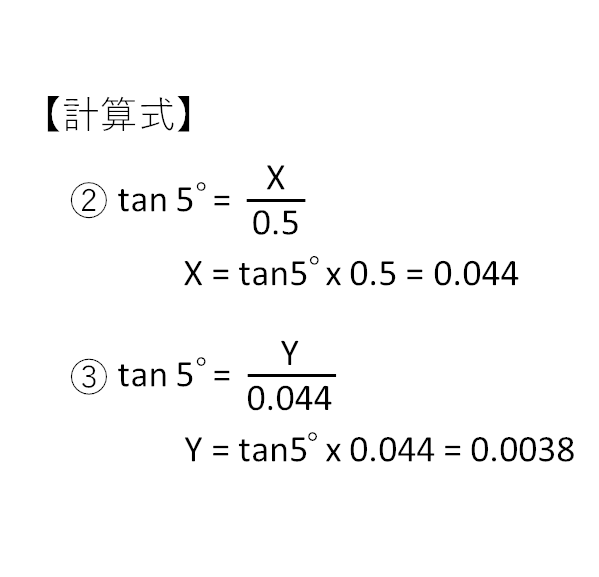

調整方法

◆ 0.5mm飛びの調整用ブロックをいくつか用意します

◆ このブロックをストッパー調整カムとブロック用ストッパーの間に挿入します

◆ 0.5mmのブロックを挿入すると、ストッパーは0.044mm上昇し、曲げ調整駒は0.0038mm右に移動します

◆ ブロックの厚さに対して曲げ調整駒の移動量は1/100以下であり、超精密な調整ができます

この方法はブロックの挿入のみとなるため、金型を下ろすことなく、短時間で作業ができます。