ガイドで実現するネットシェイプ

プレーンガイドとボール/ローラーガイドでは業界により使われるガイドはほぼ決まっています。

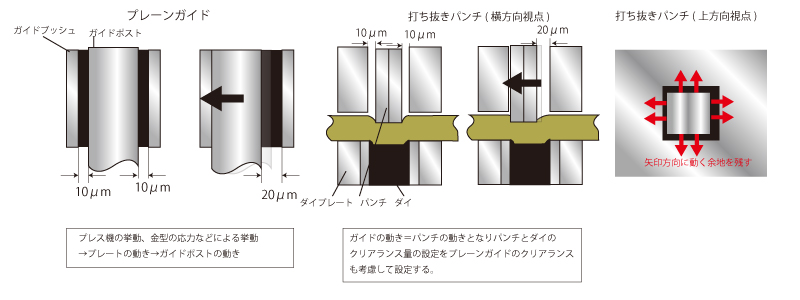

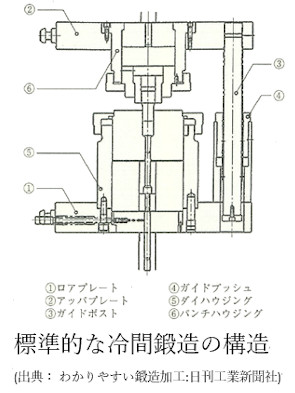

冷間鍛造などではプレーンガイドが一般です。①部品のコストが安いほか点数が少ない②ロングストロークに向く③ガイド剛性が高いというメリットの一方で精度という点ではガイドブッシュとガイドポストの間にクリアランスが発生し、そのクリアランスの存在から成形においては偏心度が大きくなることやせん断においてはパンチのフレやチッピングの発生リスクが生じます。(下図参照)

プレス加工で最終工程とするネットシェイプの実現には精密なプレーンガイドやクリアランスをゼロにしたボールやローラーガイドにより高精度な金型製作が必要となります。

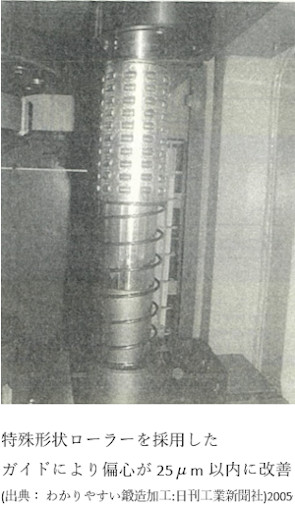

従来は自動車部品の中でも構造部品はプレーンガイドで製造し、寸法精度が出ていない仕上げでしたが、次工程で切削や研削、バリ取りを実施し製品に仕上げるという加工が大半でした。特に鍛造品では同芯度は25μm~100μm程度でしかなく、クリアランスを埋めるという方法で25μm以内の同芯度を得る事を目指した試みがなされていましたがプレーンメタルなどの焼き付きなどが発生し悩みの種となっていっていました。またパンチが素材に接触して成形が始まる時点ですでにパンチとダイが直接はまりあって毎ショット調心するパンチ、ダイ基準で位置決めするという構造も早くから提案されました。実際実行してみたところ成形中のはめあい部の弾性変形と熱膨張などの為に偏心を25μm以内に抑える事は困難でした。その後ローラーなどのベアリングをリニアに摺動させることで同芯度を高める方法が考案され、同芯度が25μ以内に抑える事が可能になりました。

ベアリングは回転軸を摺動させる部品として長い歴史があります。ローラーガイドはユニットして同芯度を1μm以下に抑える構造となっており、金型内では荷重による弾性変形でも10μm以内の変形量となっており有効性がされています。しかしローラーガイドはプレーンガイドと比較し、①ベアリングが摺動するための面粗度を高精度に仕上げる必要がある。②ガイド自体に高い同芯度、同軸度が必要となる。③ベアリング摩耗を発生させないための潤滑などのメンテナンスが必要。などコストの上昇要因ともなります。

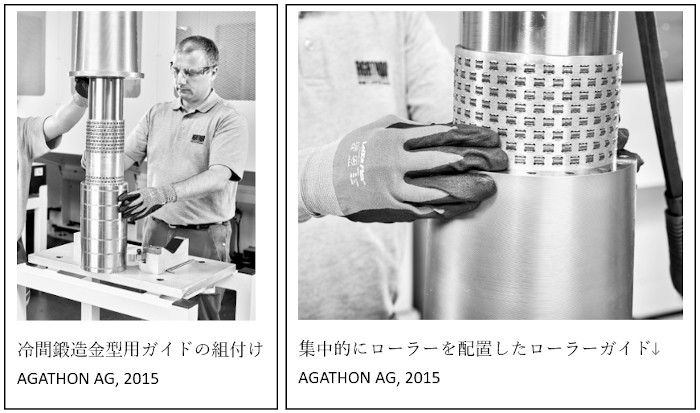

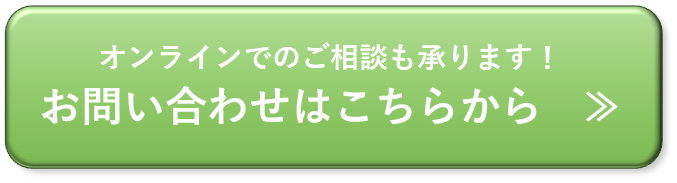

欧州ではローラーガイドを鍛造に活用する試みは進んでおります。特に自動車のパワートレーン部品などに同芯度を得る事、ネットシェイプにする目的で使用されています。下の写真はヨーロッパの冷間鍛造金型の組み付けをしている所を捉えた写真ですが、部品に着目すると非常に高密度にローラーを配置しています。これはローラーベアリングの数=ガイドの剛性であり、弾性変形を抑え、より高い同芯度を得る事を目的としています。また長いローラーガイドでは偏荷重が全体に掛かるわけではなく局所的に掛かります。写真のリテーナーは偏荷重が掛かりやすい上部及び下部にベアリングが集中しています。冷間鍛造はプレーンガイドを使いがちですが、冷間鍛造にローラーガイドを採用する事でプレートとガイド間のクリアランスがゼロになり加工精度が高まる為、精密な冷間鍛造プレス、精密な成形加工が可能になり、ネットシェイプが実現できます。ネットシェイプが実現出来る事により次の工程(バリ取り、切削、研削)を省略することが可能になります。結果、コストダウン、製造メーカーのコスト競争力の向上にも繋がります。