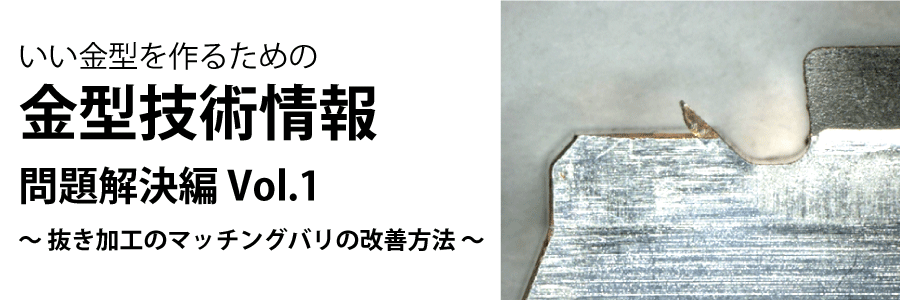

マッチングバリとは

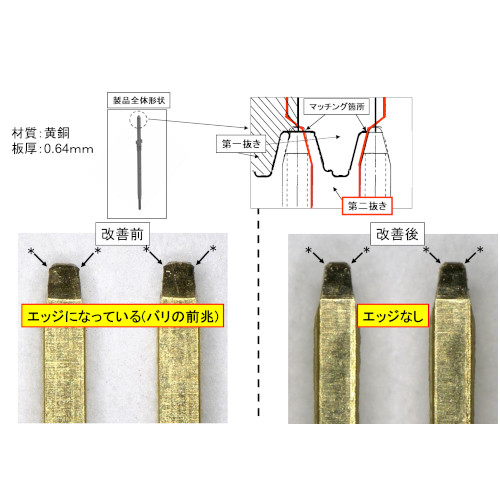

プレス連続金型の抜き加工には、被加工材料の1ピッチごとの送りを確実にすることと、適切な抜きツールの強度設定とすることが必要なため、抜き加工を数回に分けて行う場合が多いかと思います。このような場合、右図のように第一抜きと第二抜きが交わる(マッチングする)箇所が必ず発生します。

この第一抜きと第二抜きが交わる箇所にバリが発生することを「マッチングバリ」と呼んでいます。

ここではこのマッチングバリ発生の改善策をご紹介します。

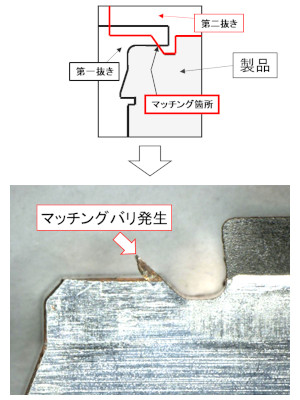

マッチングバリの原因

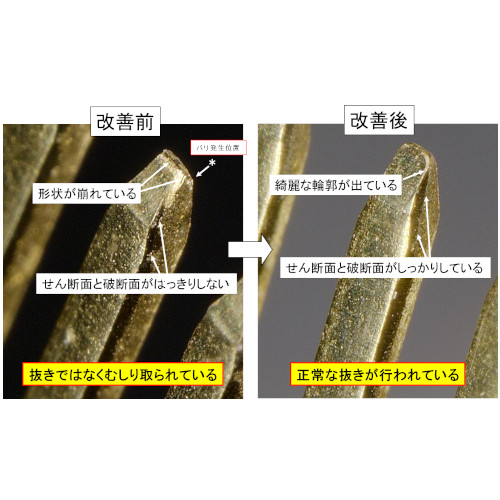

第一抜きの抜き形状を立体的に表現すると、抜き独特のだれ部・せん断面部・破断面部となっています。(右図)

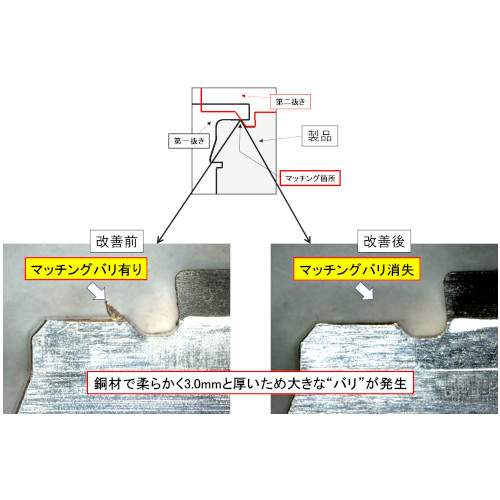

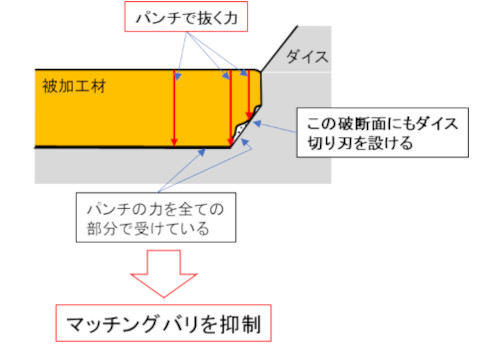

この状態で第二抜きを行うと、破断面部に対して第二抜きのダイス(切り刃)が平坦な切り刃形状になっているため、パンチの力を受けるダイスがなく(抜きクリアランス)、この部分でマッチングバリが発生してしまいます。

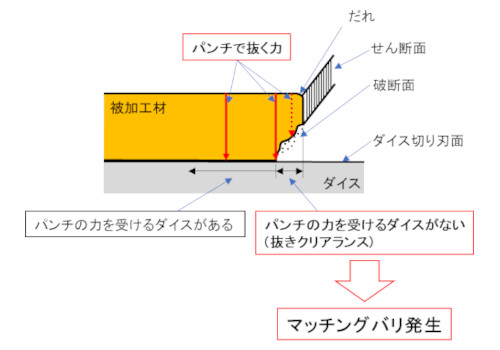

マッチングバリへの改善策1(ダイス側)

このような断面部の抜きに対しては、第二抜きダイス形状を被加工材が形成している第一抜き形状に合わせたダイス形状にすることで抜きクリアランスがなくなり、マッチングバリの発生を抑制できます。

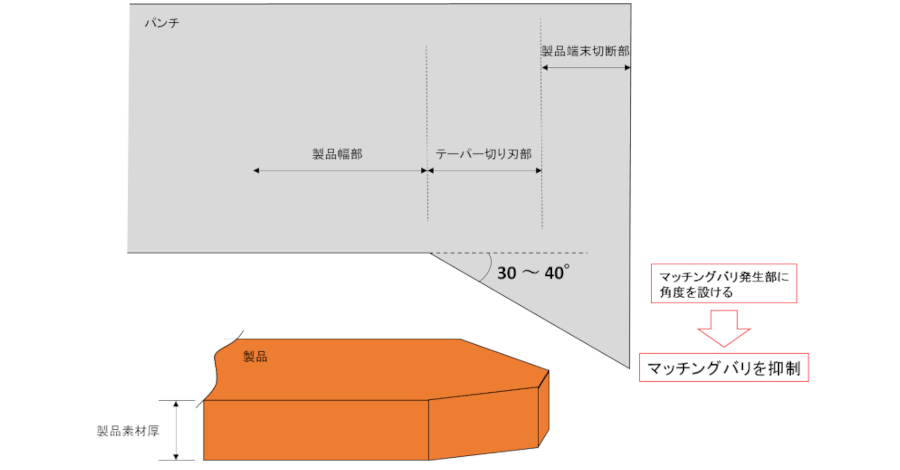

マッチングバリへの改善策2(パンチ側)